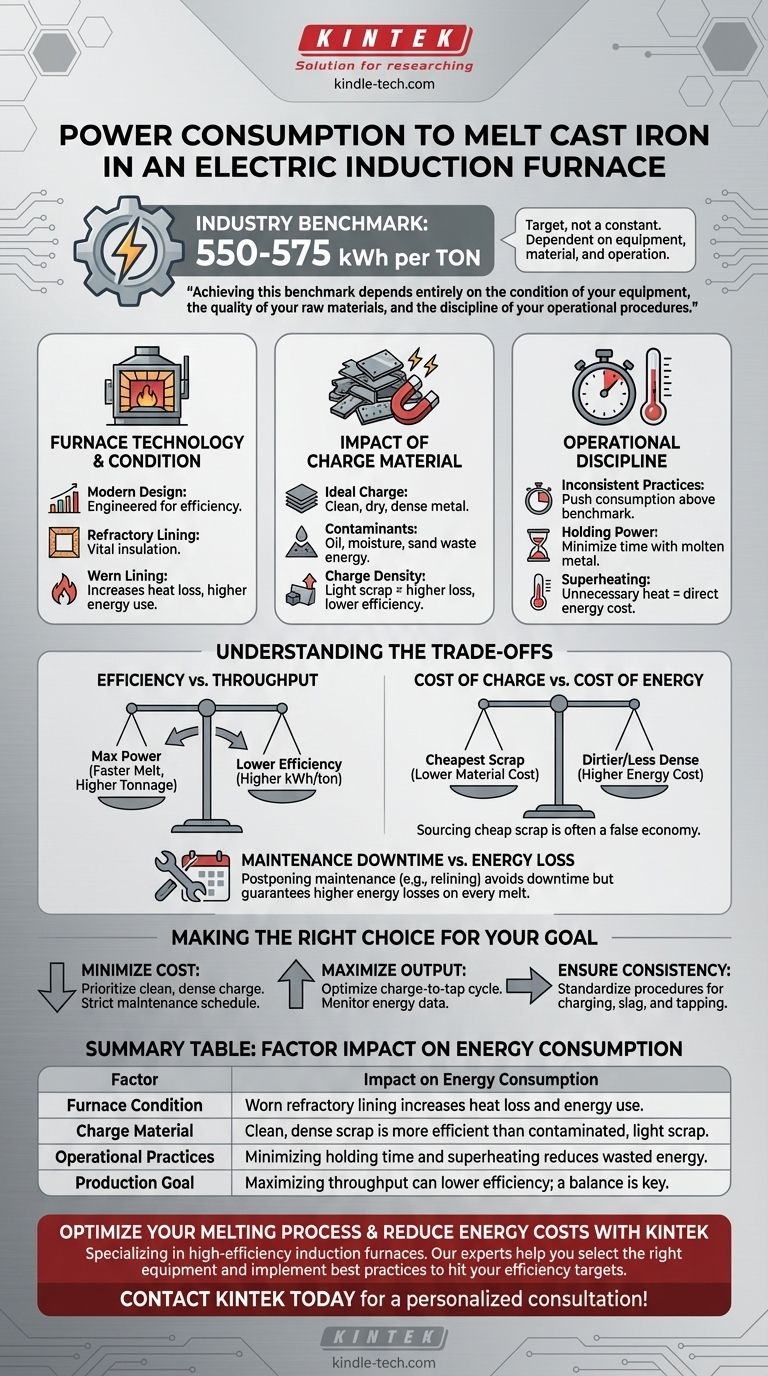

Per fondere una tonnellata di ghisa in un forno a induzione elettrica, il benchmark di settore per il consumo energetico è compreso tra 550 e 575 kWh. Questa cifra rappresenta l'energia elettrica necessaria per portare il ferro solido a temperatura ambiente, riscaldarlo oltre il suo punto di fusione e prepararlo per la colata.

Il consumo energetico specifico di 550-575 kWh/ton non è una costante fissa ma un obiettivo di efficienza. Raggiungere questo benchmark dipende interamente dalle condizioni della tua attrezzatura, dalla qualità delle tue materie prime e dalla disciplina delle tue procedure operative.

Analisi del Requisito Energetico: Fattori Oltre il Benchmark

La cifra di riferimento fornisce un punto di partenza vitale, ma in pratica, il tuo consumo energetico effettivo può variare in modo significativo. Comprendere le variabili che influenzano questo numero è la chiave per gestire i costi e ottimizzare il tuo processo di fusione.

Il Ruolo della Tecnologia e delle Condizioni del Forno

I forni a induzione moderni e ben mantenuti sono progettati per operare in questo intervallo di efficienza. Le condizioni del forno sono fondamentali.

Il rivestimento refrattario del forno agisce come isolante. Man mano che questo rivestimento si usura e diventa più sottile, la dispersione di calore attraverso le pareti del forno aumenta drasticamente, richiedendo più energia per mantenere la temperatura target.

L'Impatto Critico del Materiale di Carica

Il materiale che inserisci nel forno ha un effetto diretto e significativo sul consumo energetico. La carica ideale è costituita da pezzi di metallo puliti, asciutti e densi.

Contaminanti come olio, umidità, sabbia o ruggine eccessiva devono essere bruciati o fusi, consumando energia senza contribuire alla resa finale della ghisa fusa.

Anche la densità della carica è cruciale. Rottami leggeri e sciolti (come trucioli di lavorazione) hanno una grande superficie, che porta a una maggiore perdita di metallo dovuta all'ossidazione e a un trasferimento di energia meno efficiente rispetto a rottami pesanti e densi.

Il Fattore Umano: Disciplina Operativa

Il modo in cui il forno viene utilizzato da un turno all'altro è un fattore importante per l'efficienza energetica. Pratiche incoerenti possono facilmente portare il consumo ben al di sopra del benchmark.

La potenza di mantenimento è l'energia richiesta semplicemente per mantenere il metallo fuso senza aumentarne la temperatura. Ridurre al minimo il tempo in cui il forno mantiene il metallo liquido prima della colata è una pratica fondamentale per il risparmio energetico.

Il surriscaldamento, ovvero l'innalzamento della temperatura del metallo ben oltre quanto necessario per la colata, è una fonte comune di spreco energetico. Ogni grado di calore non necessario rappresenta un costo energetico diretto.

Comprendere i Compromessi nelle Operazioni di Fusione

Ottimizzare per il minor consumo energetico possibile spesso implica bilanciare obiettivi operativi contrastanti. Il processo ideale raramente è quello che minimizza una singola variabile.

Efficienza vs. Produttività

Far funzionare un forno alla sua massima potenza può accelerare il processo di fusione e aumentare la produzione in tonnellate. Tuttavia, ciò spesso comporta una minore efficienza elettrica, aumentando la cifra kWh/ton.

Al contrario, un ciclo di fusione più lento e controllato potrebbe essere più efficiente dal punto di vista energetico, ma potrebbe non soddisfare le esigenze di produzione.

Costo della Carica vs. Costo dell'Energia

L'approvvigionamento del rottame metallico più economico disponibile è spesso una falsa economia. I rottami a basso costo sono frequentemente più sporchi o meno densi, il che aumenta direttamente l'energia necessaria per fonderli.

Un'operazione intelligente bilancia costantemente il prezzo delle materie prime con il costo dell'utilità necessario per trasformarle in un prodotto utilizzabile.

Manutenzione Ferma vs. Perdita Energetica

Rimandare la manutenzione essenziale del forno, come il rifacimento del refrattario, evita tempi di fermo e costi di manodopera immediati.

Tuttavia, continuare a operare con un rivestimento usurato garantisce maggiori perdite energetiche su ogni singola fusione. Questo costo differito quasi sempre supera i risparmi iniziali derivanti dal ritardo della manutenzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Il controllo del consumo energetico richiede una chiara comprensione del tuo obiettivo operativo primario. La tua strategia dovrebbe allinearsi ai tuoi obiettivi specifici.

- Se il tuo obiettivo principale è minimizzare i costi operativi: Dai priorità all'approvvigionamento di materiale di carica pulito e denso e aderisci a un rigoroso programma di manutenzione preventiva per il rivestimento del forno.

- Se il tuo obiettivo principale è massimizzare l'output di produzione: Concentrati sull'ottimizzazione dell'intero tempo del ciclo dalla carica alla colata, monitorando i dati energetici per prevenire sprechi eccessivi dovuti a pratiche inefficienti.

- Se il tuo obiettivo principale è garantire la coerenza del processo: Implementa e fai rispettare procedure operative standardizzate per i metodi di carica, la gestione delle scorie e le temperature finali di colata.

In definitiva, trattare l'energia elettrica come una materia prima chiave, che può essere misurata, gestita e controllata, è il fondamento di un'operazione di fusione efficiente e redditizia.

Tabella Riassuntiva:

| Fattore | Impatto sul Consumo Energetico |

|---|---|

| Condizioni del Forno | Il rivestimento refrattario usurato aumenta la dispersione di calore e l'uso di energia. |

| Materiale di Carica | I rottami puliti e densi sono più efficienti dei rottami contaminati e leggeri. |

| Pratiche Operative | Minimizzare il tempo di mantenimento e il surriscaldamento riduce lo spreco energetico. |

| Obiettivo di Produzione | Massimizzare la produttività può ridurre l'efficienza; un equilibrio è fondamentale. |

Pronto a ottimizzare il tuo processo di fusione e ridurre i costi energetici? KINTEK è specializzata in attrezzature di laboratorio e fonderia ad alta efficienza, inclusi forni a induzione progettati per prestazioni superiori e controllo dei costi. I nostri esperti possono aiutarti a selezionare il forno giusto e implementare le migliori pratiche per raggiungere i tuoi obiettivi di efficienza. Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM