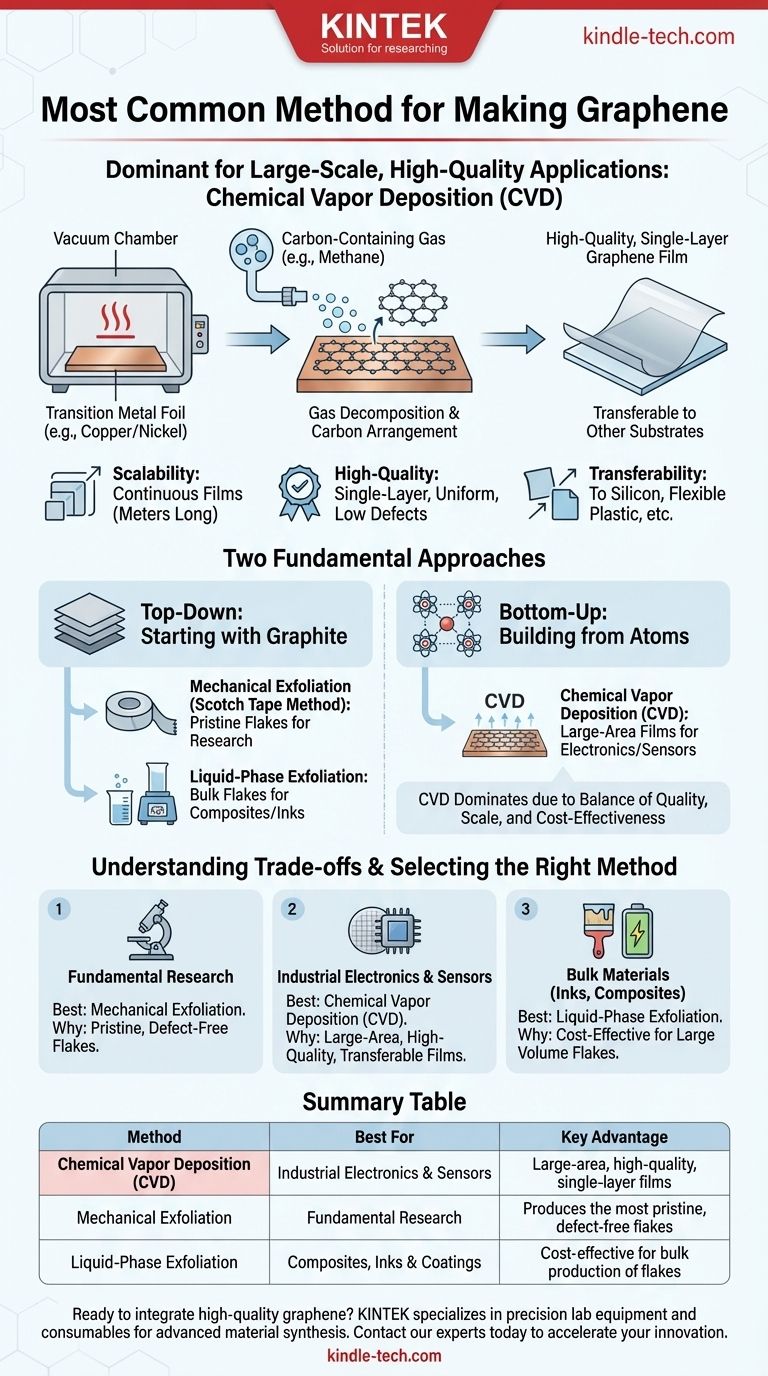

Per applicazioni su larga scala e di alta qualità, il metodo più comune e commercialmente valido per produrre grafene è la Deposizione Chimica da Vapore (CVD). Sebbene esistano altri metodi per la ricerca e la produzione di massa, la CVD è diventata lo standard per le industrie che richiedono fogli di grafene grandi e continui per l'elettronica avanzata e altre tecnologie.

Il "miglior" metodo per produrre grafene dipende interamente dall'obiettivo finale. La deposizione chimica da vapore (CVD) è dominante per la produzione di film di alta qualità e di grande area per l'elettronica, mentre i metodi di esfoliazione sono più adatti per la ricerca fondamentale o per la creazione di grafene di massa per compositi e inchiostri.

I Due Approcci Fondamentali alla Sintesi del Grafene

Per capire perché viene scelto un metodo specifico, è utile categorizzarli in due strategie principali: partire dal grande e andare al piccolo, o partire dal piccolo e costruire.

Top-Down: Partire dalla Grafite

L'approccio top-down inizia con la grafite di massa—essenzialmente una pila di innumerevoli strati di grafene—e separa tali strati.

Questa categoria include l'esfoliazione meccanica, il metodo originale del "nastro adesivo" premiato con il Premio Nobel utilizzato per isolare singoli strati per la ricerca.

Include anche l'esfoliazione in fase liquida, in cui la grafite viene sospesa in un liquido e scomposta utilizzando energia (come la sonicazione) per creare una dispersione di scaglie di grafene.

Bottom-Up: Costruire dagli Atomi

L'approccio bottom-up costruisce il grafene atomo per atomo su un substrato. Ciò fornisce un maggiore controllo sulla struttura e sulla qualità finali.

La Deposizione Chimica da Vapore (CVD) è il principale metodo bottom-up. Comporta la crescita del grafene direttamente su un substrato a partire da gas precursori contenenti carbonio.

Perché la Deposizione Chimica da Vapore (CVD) Domina

La CVD è considerata la tecnica più promettente per l'adozione industriale perché bilancia in modo unico qualità, scala ed efficacia in termini di costi.

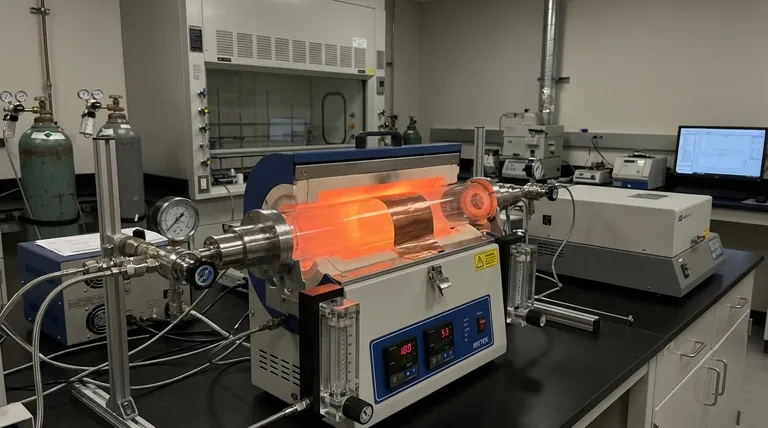

Il Processo CVD in Sintesi

Il processo prevede il riscaldamento di un substrato, tipicamente un foglio di metallo di transizione come rame o nichel, all'interno di una camera a vuoto.

Viene quindi introdotto un gas contenente carbonio, come il metano. Ad alte temperature, il gas si decompone e gli atomi di carbonio si dispongono nel reticolo a nido d'ape del grafene sulla superficie del catalizzatore metallico.

Scalabilità per l'Uso Industriale

A differenza dei metodi di esfoliazione che producono scaglie piccole e discrete, la CVD può produrre film di grafene continui lunghi metri. Questa produzione di grandi aree è essenziale per applicazioni come film conduttivi trasparenti, wafer elettronici e sensori.

Film Monostrato di Alta Qualità

La CVD consente un controllo preciso del processo di crescita, consentendo la produzione di grafene monostrato uniforme e di alta qualità. Ciò è fondamentale per le applicazioni elettroniche in cui i difetti possono compromettere drasticamente le prestazioni.

Trasferibilità ad Altri Substrati

Un vantaggio chiave della CVD è che il film di grafene può essere staccato dal suo substrato di crescita (ad esempio, il foglio di rame) e trasferito praticamente su qualsiasi altra superficie, come un wafer di silicio o plastica flessibile. Questa trasferibilità è vitale per integrare il grafene nei processi di produzione esistenti.

Comprendere i Compromessi

Nessun metodo è perfetto per ogni applicazione. Il dominio della CVD nell'industria non nega l'importanza di altre tecniche nelle loro nicchie specifiche.

Il Ruolo dell'Esfoliazione Meccanica

Sebbene non sia scalabile, l'esfoliazione meccanica rimane il gold standard per la ricerca fondamentale. Produce le scaglie di grafene più pure e di altissima qualità, prive dei residui chimici o dei difetti strutturali che possono derivare da altri metodi.

Esfoliazione in Fase Liquida per Compositi di Massa

Per le applicazioni che non richiedono fogli monostrato perfetti, l'esfoliazione in fase liquida è altamente efficace. È un modo economico per produrre grandi volumi di scaglie di grafene da utilizzare in inchiostri conduttivi, elettrodi per batterie, compositi polimerici e rivestimenti. La qualità elettrica è inferiore, ma la quantità è elevata.

L'Alto Costo dei Metodi di Nicchia

Altri metodi, come la decomposizione termica del carburo di silicio (SiC), possono produrre grafene di altissima qualità direttamente su un substrato isolante. Tuttavia, l'alto costo dei wafer di SiC attualmente limita questa tecnica ad applicazioni elettroniche altamente specializzate e ad alte prestazioni.

Selezionare il Metodo Giusto per il Tuo Obiettivo

La scelta del metodo di sintesi del grafene dovrebbe essere guidata interamente dai requisiti specifici del tuo progetto in termini di qualità, quantità e costo.

- Se la tua attenzione principale è la ricerca fondamentale: l'esfoliazione meccanica rimane il metodo migliore per produrre scaglie piccole e di altissima qualità per la scoperta scientifica.

- Se la tua attenzione principale è l'elettronica o i sensori su scala industriale: la Deposizione Chimica da Vapore (CVD) è lo standard consolidato per creare film di grafene grandi, di alta qualità e trasferibili.

- Se la tua attenzione principale sono i materiali di massa come inchiostri, compositi o rivestimenti: l'esfoliazione in fase liquida offre il percorso più economico per produrre grandi quantità di scaglie di grafene.

In definitiva, comprendere i compromessi tra questi metodi ti consente di selezionare lo strumento giusto per il lavoro.

Tabella Riassuntiva:

| Metodo | Ideale per | Vantaggio Chiave |

|---|---|---|

| Deposizione Chimica da Vapore (CVD) | Elettronica Industriale e Sensori | Film monostrato di grandi dimensioni e alta qualità |

| Esfoliazione Meccanica | Ricerca Fondamentale | Produce le scaglie più pure e prive di difetti |

| Esfoliazione in Fase Liquida | Compositi, Inchiostri e Rivestimenti | Economico per la produzione di massa di scaglie |

Pronto a integrare grafene di alta qualità nella ricerca o nello sviluppo del prodotto del tuo laboratorio? L'attrezzatura giusta è fondamentale per il successo. KINTEK è specializzata in apparecchiature e materiali di consumo di precisione per laboratori, inclusi sistemi su misura per la sintesi di materiali avanzati. La nostra esperienza può aiutarti a selezionare gli strumenti ottimali per la tua specifica applicazione del grafene, sia che tu stia aumentando la produzione o spingendo i confini della ricerca. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze del tuo laboratorio e accelerare la tua innovazione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto