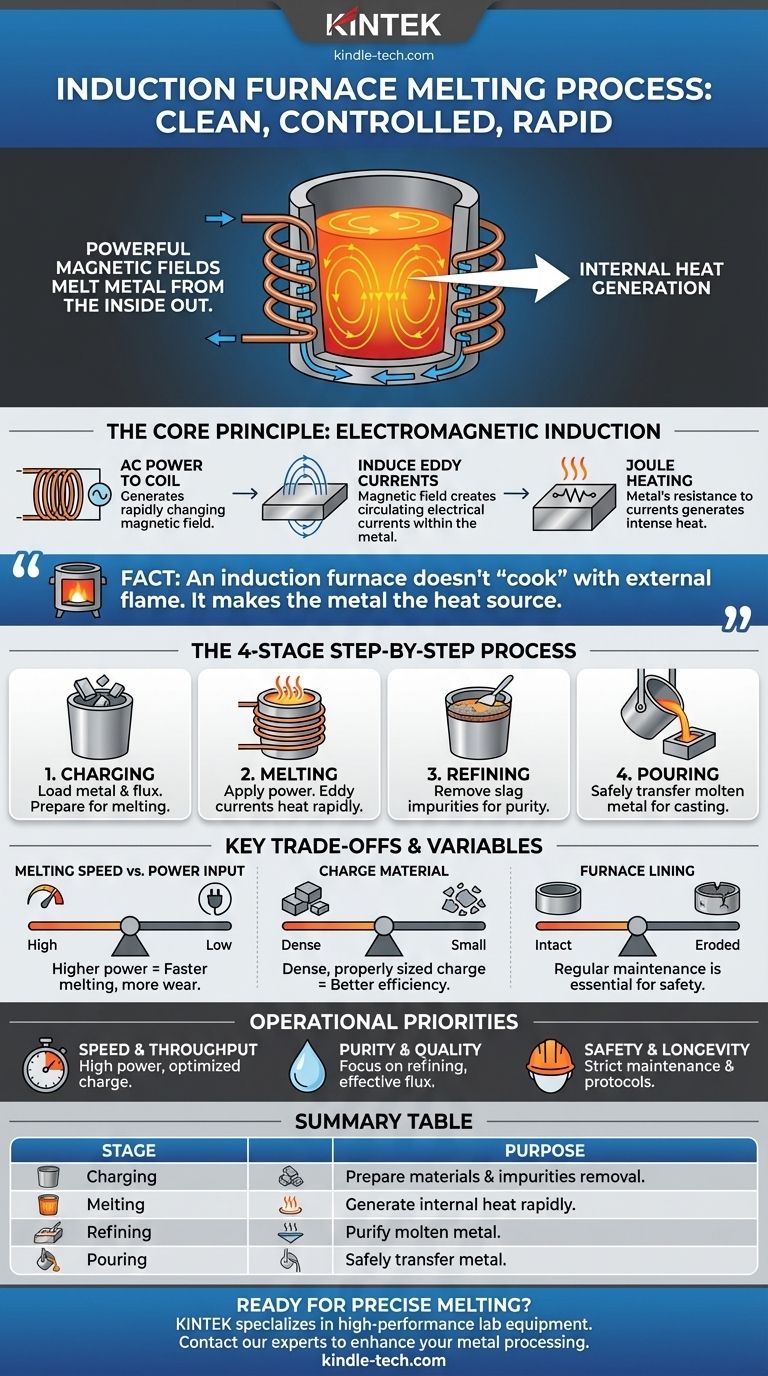

In sostanza, il processo di fusione in un forno a induzione è un metodo pulito e controllato che utilizza potenti campi elettromagnetici per fondere il metallo dall'interno verso l'esterno. A differenza di un forno tradizionale che applica fiamma o calore esterno, la bobina di rame di un forno a induzione genera un campo magnetico. Questo campo induce forti correnti elettriche all'interno del metallo caricato stesso, e la resistenza del metallo a queste correnti genera un calore intenso e rapido che porta alla fusione.

Il punto cruciale è che un forno a induzione non "cuoce" il metallo con calore esterno. Invece, genera un potente campo magnetico che trasforma il metallo stesso nella fonte di calore, portando a una fusione più veloce, pulita e controllabile.

Il Principio Fondamentale: L'Induzione Elettromagnetica in Azione

Per comprendere veramente il processo di fusione, devi prima capire la fisica che lo rende possibile. L'intera operazione si basa su un principio scoperto da Michael Faraday nel XIX secolo.

La Corrente Alternata e la Bobina

Il processo inizia con una corrente alternata (AC) ad alta potenza inviata attraverso una grande bobina di rame raffreddata ad acqua. Questa bobina, che circonda il crogiolo contenente il metallo, è il cuore del forno. Mentre la corrente inverte rapidamente la sua direzione, genera un campo magnetico potente e in costante cambiamento nello spazio all'interno della bobina.

Induzione delle Correnti Parassite

Questo campo magnetico fluttuante penetra nel materiale metallico (la "carica") posto all'interno del crogiolo. Secondo le leggi dell'elettromagnetismo, questo campo magnetico mutevole induce correnti elettriche circolanti all'interno del metallo. Queste sono note come correnti parassite (o correnti di Foucault).

Riscaldamento Joule: La Resistenza Crea Calore

L'ultimo passaggio è semplice ma potente. Il metallo possiede una resistenza elettrica naturale. Mentre le forti correnti parassite fluiscono attraverso il metallo, incontrano questa resistenza, che genera un calore immenso. Questo fenomeno, noto come riscaldamento Joule, è ciò che innalza la temperatura del metallo fino al suo punto di fusione e oltre.

Il Processo di Fusione Passo Dopo Passo

Sebbene la fisica sia complessa, il flusso di lavoro operativo è logico e metodico, seguendo generalmente quattro fasi chiave.

Fase 1: Carica e Preparazione

Innanzitutto, il metallo da fondere viene posto nel crogiolo, un contenitore refrattario progettato per resistere a temperature estreme. Il materiale per il crogiolo, spesso grafite o una specifica ceramica, viene scelto in base al metallo che si sta fondendo. Un fondente, come una miscela di borace e carbonato di sodio, può essere aggiunto alla carica per aiutare a separare le impurità durante la fusione.

Fase 2: Fusione

L'alimentazione viene applicata alla bobina, avviando il processo di riscaldamento a induzione. Le correnti parassite iniziano a riscaldare rapidamente il metallo. Questa fase è spesso accompagnata da un distinto ronzio proveniente dal forno. A seconda della potenza del forno e del volume di metallo, una fusione completa può essere raggiunta in appena pochi minuti.

Fase 3: Raffinazione

Una volta che il metallo è completamente fuso, inizia un periodo di raffinazione. Durante questa fase, il fondente si combina con le impurità, formando uno strato più leggero chiamato scoria che galleggia in superficie. Questa scoria può quindi essere rimossa (scremata), ottenendo un prodotto finale più pulito e di maggiore purezza.

Fase 4: Colata

Dopo che il metallo ha raggiunto la temperatura e la purezza desiderate, il forno viene inclinato per versare il metallo fuso in uno stampo, in una siviera o in un serbatoio di granulazione. Questo passaggio deve essere eseguito con estrema attenzione per evitare fuoriuscite e garantire la sicurezza.

Comprendere i Compromessi e le Variabili Chiave

Ottenere una fusione efficiente e di successo richiede il bilanciamento di diversi fattori in competizione. Comprendere questi compromessi è il segno di un operatore esperto.

Velocità di Fusione vs. Potenza in Ingresso

Il modo più diretto per aumentare la velocità di fusione è aumentare la potenza fornita al forno. Tuttavia, ciò aumenta anche il consumo energetico e può accelerare l'usura del rivestimento del forno. L'obiettivo è trovare il livello di potenza ottimale per la produttività richiesta senza causare stress eccessivo alle apparecchiature.

Il Ruolo del Materiale Caricato

La dimensione, la forma e la densità della carica metallica influiscono significativamente sull'efficienza. Una carica densamente impacchettata consente un migliore accoppiamento elettromagnetico e una fusione più rapida. L'uso di materiale caricato troppo piccolo può portare a una fusione più lenta, mentre pezzi troppo grandi possono fondere in modo non uniforme.

Rivestimento del Forno e Manutenzione

L'intenso calore e le reazioni chimiche erodono gradualmente il rivestimento refrattario del crogiolo. Questa è una realtà operativa inevitabile. Ignorare l'ispezione e la riparazione regolari può portare a un guasto catastrofico in cui il metallo fuso rompe il rivestimento. La manutenzione preventiva non è solo raccomandata; è essenziale per la sicurezza e la longevità.

La Sicurezza Non È Negoziabile

Lavorare con metallo fuso è intrinsecamente pericoloso. Sono obbligatori adeguati dispositivi di protezione individuale (DPI), inclusi guanti resistenti al calore, un grembiule, una visiera e occhiali di sicurezza. L'area di lavoro deve essere libera da materiali infiammabili e gli operatori devono essere sempre preparati alla possibilità di schizzi o fuoriuscite.

Fare la Scelta Giusta per il Tuo Obiettivo

Le tue priorità operative determineranno come approcci il processo di fusione.

- Se la tua priorità principale è la velocità e la produttività: Dai priorità a un forno ad alta potenza e ottimizza la tua carica con materiale denso e di dimensioni adeguate per massimizzare l'efficienza di fusione.

- Se la tua priorità principale è la purezza e la qualità del metallo: Presta molta attenzione alla fase di raffinazione, utilizzando il fondente corretto per la tua lega e concedendo tempo sufficiente per rimuovere tutta la scoria prima della colata.

- Se la tua priorità principale è la sicurezza operativa e la longevità del forno: Implementa un rigoroso programma di manutenzione per il rivestimento refrattario e applica protocolli di sicurezza rigorosi per tutto il personale.

In definitiva, padroneggiare il processo di fusione a induzione è un equilibrio tra la comprensione della scienza, il rispetto del materiale e la priorità alla sicurezza.

Tabella Riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Carica | Caricare la carica metallica e il fondente nel crogiolo | Preparare i materiali per la fusione e la rimozione delle impurità |

| 2. Fusione | Applicare potenza per indurre correnti parassite | Generare intenso calore interno per fondere rapidamente il metallo |

| 3. Raffinazione | Rimuovere la scoria (impurità) dalla superficie | Purificare il metallo fuso per una qualità superiore |

| 4. Colata | Inclinare il forno per trasferire il metallo fuso | Trasferire in sicurezza il metallo nello stampo o nella siviera per la colata |

Pronto a ottenere una fusione dei metalli precisa ed efficiente nel tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione progettati per un controllo superiore della temperatura, una fusione rapida e la sicurezza operativa. Le nostre soluzioni sono adattate per soddisfare le rigorose esigenze degli ambienti di laboratorio, assicurandoti la purezza e la produttività di cui hai bisogno.

Contatta oggi i nostri esperti per discutere come i nostri forni a induzione possono migliorare le tue capacità di lavorazione dei metalli.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM