In sintesi, il processo del forno di fusione è un metodo industriale controllato per convertire i metalli solidi in uno stato liquido applicando calore intenso. Il metodo moderno più comune ed efficiente, utilizzato nelle fonderie e nelle operazioni di fusione, è il forno di fusione a induzione, che utilizza i principi dell'induzione elettromagnetica per generare calore direttamente all'interno del metallo stesso, garantendo una fusione pulita e uniforme.

Il principio fondamentale da comprendere è che i moderni forni di fusione non si limitano a "cuocere" il metallo con fiamme esterne. Utilizzano invece metodi avanzati come i campi elettromagnetici per generare calore dall'interno del materiale, offrendo un controllo superiore su temperatura, purezza e consistenza della lega.

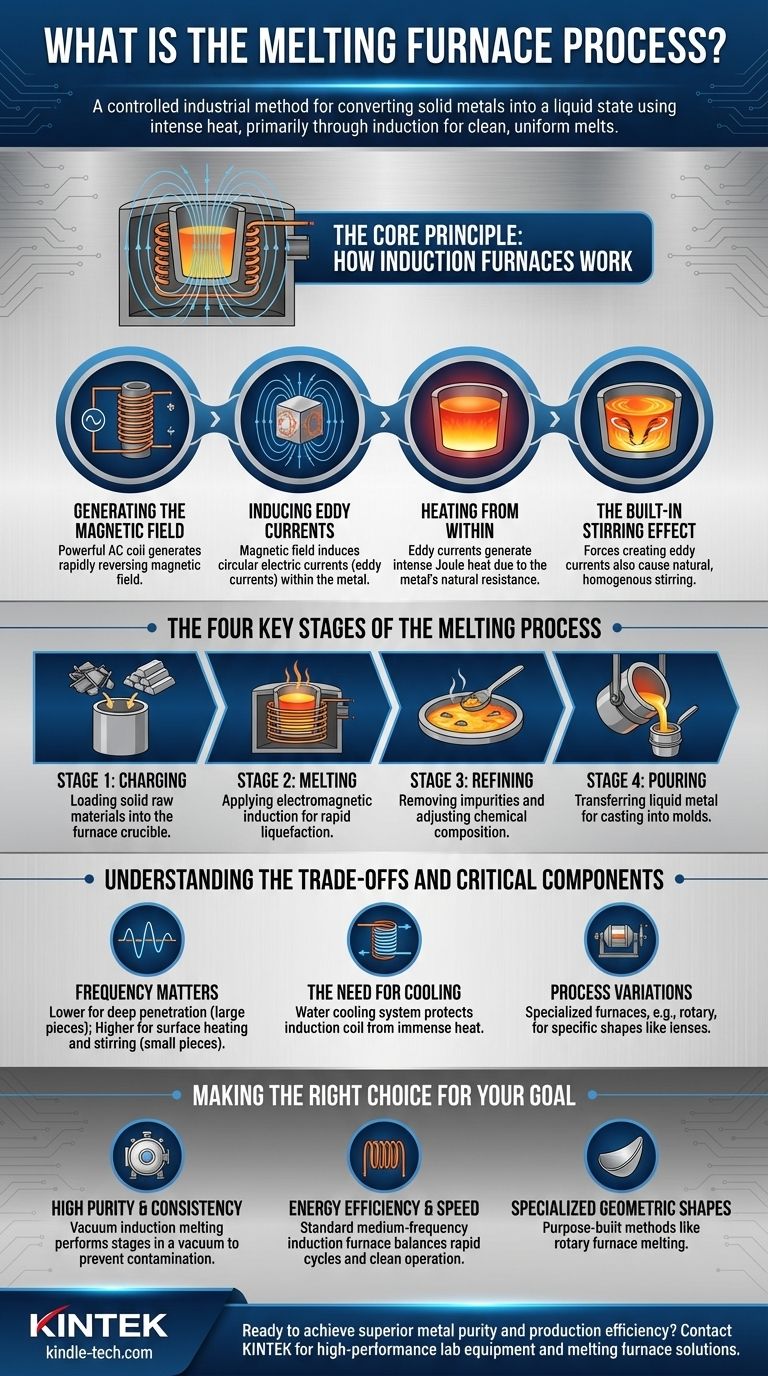

Il Principio Fondamentale: Come Funzionano i Forni a Induzione

Il processo di fusione a induzione è un metodo pulito, efficiente dal punto di vista energetico e altamente controllabile. Il suo funzionamento si basa su principi fondamentali della fisica per ottenere una fusione rapida e uniforme senza contatto diretto con un elemento riscaldante.

Generazione del Campo Magnetico

Un forno a induzione utilizza una potente bobina, tipicamente realizzata con tubi di rame, che è collegata a un'alimentazione a corrente alternata (CA). Quando l'elettricità scorre attraverso questa bobina, genera un campo magnetico forte e rapidamente invertibile nello spazio al centro della bobina, dove viene posizionato un crogiolo contenente la carica metallica.

Induzione di Correnti Parassite

Questo potente campo magnetico alternato penetra nel metallo posto all'interno del crogiolo. Mentre le linee del campo magnetico attraversano il metallo conduttivo, inducono piccole correnti elettriche circolari all'interno del metallo stesso. Queste sono note come correnti parassite.

Riscaldamento dall'Interno

Le correnti parassite indotte fluiscono attraverso il metallo, che ha una resistenza elettrica naturale. Questa resistenza al flusso di corrente genera calore intenso, un fenomeno noto come riscaldamento Joule. Fondamentalmente, il calore viene generato all'interno del metallo, non applicato da una fonte esterna, portando a una fusione molto rapida ed efficiente.

L'Effetto di Agitazione Incorporato

Un vantaggio unico del processo a induzione è che le stesse forze che creano le correnti parassite causano anche un'agitazione vigorosa del metallo fuso. Questa azione di agitazione naturale assicura che la fusione sia omogenea, distribuisce uniformemente gli elementi di lega e mantiene una temperatura uniforme in tutto il lotto.

Le Quattro Fasi Chiave del Processo di Fusione

Indipendentemente dal tipo specifico di forno, il processo di fusione segue generalmente un flusso di lavoro strutturato dalla materia prima solida al prodotto liquido pronto per la colata.

Fase 1: Caricamento

Questa è la fase iniziale di caricamento. Le materie prime, che possono includere rottami metallici, lingotti ed elementi di lega specifici, vengono accuratamente selezionate e poste nel crogiolo del forno. La composizione della carica viene calcolata con precisione per ottenere la lega finale desiderata.

Fase 2: Fusione

Una volta caricato, viene applicata l'alimentazione al forno. In un forno a induzione, il campo elettromagnetico viene attivato, inducendo correnti parassite e riscaldando il materiale fino al suo punto di liquefazione. Il processo viene monitorato attentamente per gestire la velocità di fusione e il consumo energetico.

Fase 3: Raffinazione

Dopo che il metallo è completamente fuso, inizia la fase di raffinazione. Questo passaggio critico si concentra sulla rimozione delle impurità e sull'aggiustamento della composizione chimica. Ad esempio, le impurità meno dense, note come scoria, galleggeranno in superficie e potranno essere rimosse. Ciò garantisce che il metallo finale soddisfi rigorose specifiche di qualità.

Fase 4: Colata

Una volta che il metallo fuso ha raggiunto la temperatura e la composizione corrette, viene versato dal forno. Questo viene tipicamente fatto inclinando il corpo del forno per trasferire il metallo liquido in una siviera, che lo trasporta poi per essere versato in stampi per la solidificazione in una forma finale.

Comprendere i Compromessi e i Componenti Critici

Sebbene potente, il processo di fusione coinvolge variabili chiave e sistemi di supporto che sono cruciali per un funzionamento di successo e sicuro. Comprendere questi elementi è essenziale per apprezzare le sfumature della tecnologia.

Perché la Frequenza è Importante

La frequenza della corrente alternata utilizzata in un forno a induzione è un parametro critico. Le frequenze più basse penetrano più in profondità nella carica metallica, rendendole adatte per la fusione di pezzi grandi. Le frequenze più alte sono migliori per pezzi più piccoli o quando si desidera un'azione di agitazione più vigorosa.

La Necessità di Raffreddamento

Le immense correnti elettriche che fluiscono attraverso la bobina di induzione generano un calore significativo. Per evitare che la bobina stessa si fonda, è progettata come un tubo cavo attraverso il quale un sistema di raffreddamento ad acqua fa circolare continuamente il fluido, dissipando il calore e mantenendo l'integrità operativa.

Variazioni del Processo

Sebbene la fusione a induzione sia ampiamente diffusa, esistono altri forni specializzati per applicazioni specifiche. Un forno rotante, ad esempio, utilizza calore e forza centrifuga per modellare vetro fuso o leghe a basso punto di fusione in precise forme paraboliche per lenti e specchi.

Fare la Scelta Giusta per il Tuo Obiettivo

L'approccio specifico alla fusione in forno è sempre dettato dal risultato desiderato, che si tratti di purezza del materiale, velocità di produzione o un prodotto finale specializzato.

- Se il tuo obiettivo principale è l'elevata purezza e la consistenza della lega: Il processo di fusione a induzione sotto vuoto è superiore, poiché esegue le fasi in un vuoto per prevenire la contaminazione dall'atmosfera.

- Se il tuo obiettivo principale è l'efficienza energetica e la velocità per i metalli comuni: Un forno a induzione standard a media frequenza offre un equilibrio ottimale tra cicli di fusione rapidi e funzionamento pulito.

- Se il tuo obiettivo principale è creare forme geometriche altamente specializzate: È necessario un metodo appositamente costruito, come la fusione in forno rotante, per ottenere risultati non possibili tramite la fusione standard.

In definitiva, il processo di fusione in forno trasforma le materie prime in metallo liquido ingegnerizzato con precisione, pronto a diventare la base per innumerevoli prodotti finiti.

Tabella riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Caricamento | Caricamento di metallo solido (rottami, lingotti) nel crogiolo | Preparare la materia prima per la fusione |

| 2. Fusione | Applicazione dell'induzione elettromagnetica per generare calore interno | Liquefare la carica metallica rapidamente e uniformemente |

| 3. Raffinazione | Rimozione delle scorie e aggiustamento della composizione chimica | Rimuovere le impurità e raggiungere le specifiche della lega target |

| 4. Colata | Inclinazione del forno per trasferire il metallo fuso in una siviera | Preparare il metallo liquido per la colata in forme finali |

Pronto a ottenere una purezza del metallo e un'efficienza di produzione superiori nel tuo laboratorio o fonderia?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, comprese soluzioni avanzate per forni di fusione. La nostra esperienza ti garantisce di ottenere la tecnologia giusta, sia per la fusione a induzione sotto vuoto ad alta purezza che per modelli standard ad alta efficienza energetica, per soddisfare i tuoi obiettivi specifici sui materiali.

Contatta i nostri esperti oggi stesso per discutere come un forno di fusione KINTEK può trasformare il tuo flusso di lavoro di lavorazione dei metalli, migliorare la consistenza della lega e aumentare la tua produzione operativa.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- A cosa serve la fusione a induzione sotto vuoto? Creazione di metalli ultrapuri per industrie esigenti

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Come funziona un forno VIM? Ottieni la massima purezza nella fusione di metalli ad alte prestazioni

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata