Alla sua base, la fusione a induzione è un processo metallurgico che utilizza potenti campi magnetici fluttuanti per trasformare il metallo solido in liquido. Invece di applicare una fiamma esterna o un arco elettrico, questo metodo genera calore direttamente all'interno del metallo stesso, rendendolo un modo eccezionalmente pulito ed efficiente per fondere materiali conduttivi.

Il principio centrale della fusione a induzione è trasformare il metallo stesso nella fonte di calore. Inducendo forti correnti elettriche all'interno della carica, il processo evita il contatto diretto e la contaminazione, offrendo un controllo impareggiabile sull'ambiente di fusione.

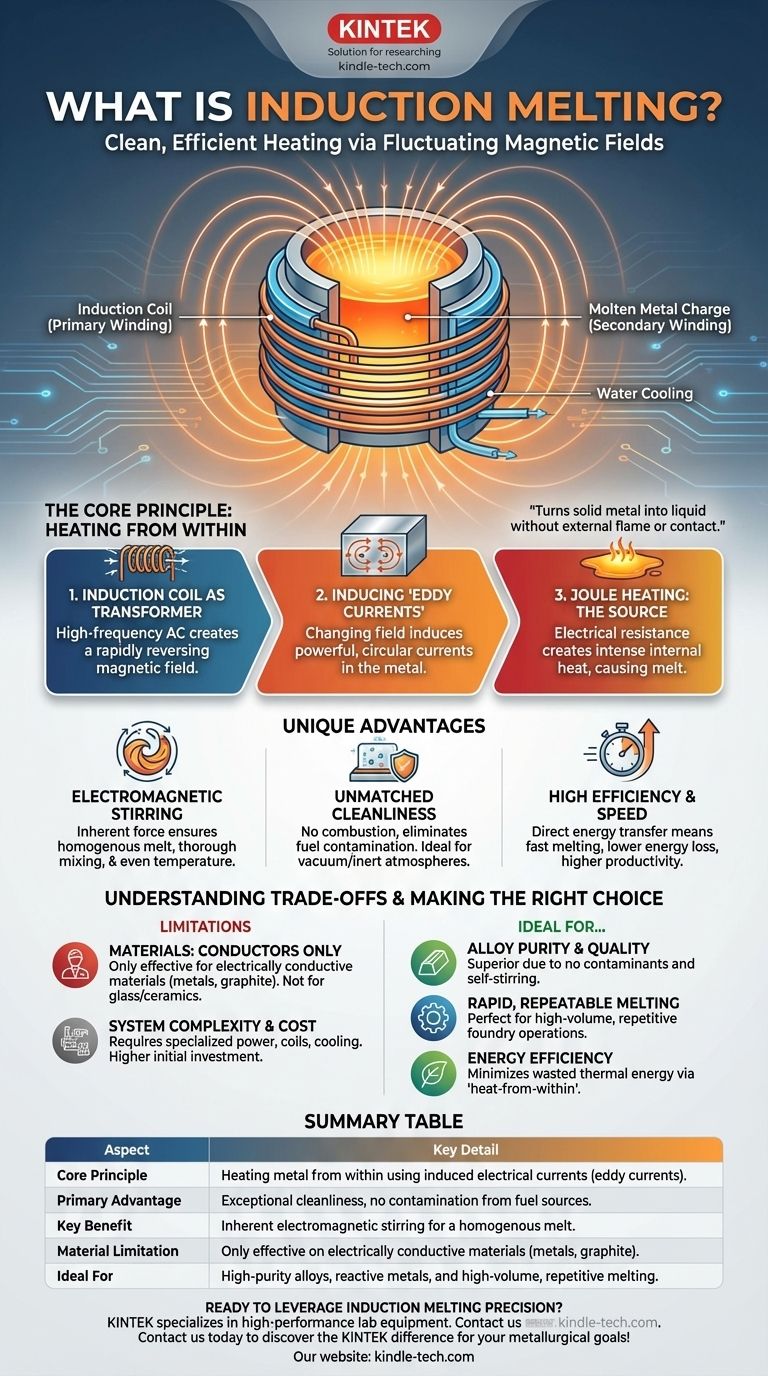

Il Principio Fondamentale: Riscaldamento dall'Interno

La fusione a induzione opera sulle leggi fondamentali dell'elettromagnetismo scoperte da Michael Faraday. L'intero processo è una forma di trasferimento di energia senza contatto.

La Bobina di Induzione come Trasformatore

Il componente primario del sistema è una bobina di rame raffreddata ad acqua. Quando una corrente alternata (CA) ad alta frequenza da un alimentatore viene fatta passare attraverso questa bobina, essa genera un campo magnetico forte e rapidamente invertibile nello spazio all'interno della bobina.

Questa configurazione funziona come un trasformatore. La bobina di rame agisce come l'avvolgimento primario, e il metallo posto al suo interno per essere fuso diventa l'avvolgimento secondario.

Indurre "Correnti Parassite" nel Metallo

Poiché il campo magnetico cambia rapidamente direzione, induce potenti correnti elettriche circolari all'interno del metallo conduttivo. Queste sono note come correnti parassite.

Questo è lo stesso principio utilizzato in molte tecnologie comuni, ma su scala molto più grande. La carica metallica non ha bisogno di toccare la bobina; deve solo trovarsi all'interno del suo campo magnetico.

Riscaldamento Joule: La Fonte della Fusione

Le correnti parassite indotte fluiscono contro la resistenza elettrica naturale del metallo. Questa resistenza crea un calore intenso, un fenomeno noto come riscaldamento Joule.

Questo calore generato internamente innalza rapidamente la temperatura del metallo al suo punto di fusione e oltre, trasformandolo in uno stato liquido senza alcuna fiamma esterna o elemento che entri in contatto.

I Vantaggi Unici del Metodo a Induzione

La fisica alla base della fusione a induzione offre diversi vantaggi operativi distinti rispetto ad altri metodi, come i forni ad arco o a gas.

Agitazione Elettromagnetica Inerente

Le stesse forze che inducono le correnti parassite esercitano anche una potente azione di agitazione sul metallo fuso. Questa agitazione elettromagnetica è un beneficio critico.

Assicura che l'intero lotto di metallo fuso sia omogeneo, con gli elementi di lega mescolati accuratamente e la temperatura distribuita uniformemente. Ciò porta a un prodotto finale di qualità superiore e più consistente.

Pulizia e Purezza Ineguagliabili

Poiché il calore è generato all'interno del metallo, non è necessaria la combustione. Questo elimina completamente la contaminazione da sottoprodotti del combustibile come gas e fuliggine.

Il processo è così pulito che può essere eseguito sotto vuoto o in atmosfera inerte, il che è essenziale per fondere metalli reattivi o produrre leghe con una purezza estremamente elevata.

Alta Efficienza e Velocità

Il riscaldamento a induzione è notevolmente veloce ed efficiente perché l'energia viene trasferita direttamente al materiale. Pochissimo calore viene disperso nell'ambiente circostante rispetto ai forni tradizionali dove il calore deve irradiarsi da una fonte esterna.

Questa velocità ed efficienza si traducono direttamente in un minor consumo energetico per tonnellata di metallo fuso e una maggiore produttività.

Comprendere i Compromessi

Sebbene potente, il metodo a induzione non è una soluzione universale. La sua efficacia è direttamente legata alle proprietà fisiche del materiale da fondere.

Limitazione del Materiale: Solo Conduttori

L'intero processo si basa sull'induzione di correnti elettriche all'interno del materiale target. Pertanto, la fusione a induzione è efficace solo per materiali elettricamente conduttivi, ovvero metalli e alcuni composti conduttivi come la grafite.

Non può essere utilizzata per fondere direttamente materiali non conduttivi come vetro, ceramica o polimeri, poiché il campo magnetico li attraverserebbe senza indurre calore.

Complessità e Costo del Sistema

Un forno a induzione è un'apparecchiatura sofisticata. Richiede un alimentatore specializzato ad alta frequenza, bobine progettate con precisione e robusti sistemi di raffreddamento.

Ciò può comportare un investimento iniziale di capitale più elevato rispetto a design di forni più semplici. La frequenza dell'alimentatore deve anche essere attentamente abbinata alle dimensioni, alla forma e al tipo di metallo da fondere per un'efficienza ottimale.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un processo di fusione dipende interamente dai requisiti del tuo prodotto finale. La fusione a induzione eccelle dove il controllo e la purezza sono di primaria importanza.

- Se il tuo obiettivo principale è la purezza e la qualità della lega: L'induzione è la scelta superiore grazie all'assenza di contaminanti e all'azione auto-agitante che garantisce una miscela omogenea.

- Se il tuo obiettivo principale è una fusione rapida e ripetibile: La velocità e il controllo preciso della temperatura dei sistemi a induzione li rendono ideali per operazioni di fonderia ad alto volume e ripetitive.

- Se il tuo obiettivo principale è l'efficienza energetica: Il principio del "riscaldamento dall'interno" rende l'induzione una delle tecnologie di fusione più efficienti dal punto di vista energetico disponibili, riducendo al minimo l'energia termica sprecata.

Comprendendo questi principi fondamentali, puoi determinare se la precisione e la pulizia della fusione a induzione si allineano con i tuoi specifici obiettivi metallurgici.

Tabella Riepilogativa:

| Aspetto | Dettaglio Chiave |

|---|---|

| Principio Fondamentale | Riscaldamento del metallo dall'interno utilizzando correnti elettriche indotte (correnti parassite). |

| Vantaggio Primario | Eccezionale pulizia, nessuna contaminazione da fonti di combustibile. |

| Beneficio Chiave | Agitazione elettromagnetica intrinseca per una fusione omogenea. |

| Limitazione del Materiale | Efficace solo su materiali elettricamente conduttivi (metalli, grafite). |

| Ideale Per | Leghe ad alta purezza, metalli reattivi e fusione ad alto volume e ripetitiva. |

Pronto a sfruttare la precisione della fusione a induzione nel tuo laboratorio o fonderia? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo ad alte prestazioni. I nostri esperti possono aiutarti a selezionare il sistema di fusione a induzione ideale per ottenere purezza, efficienza e consistenza del metallo superiori per le tue esigenze specifiche. Contattaci oggi per discutere il tuo progetto e scoprire la differenza KINTEK!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione