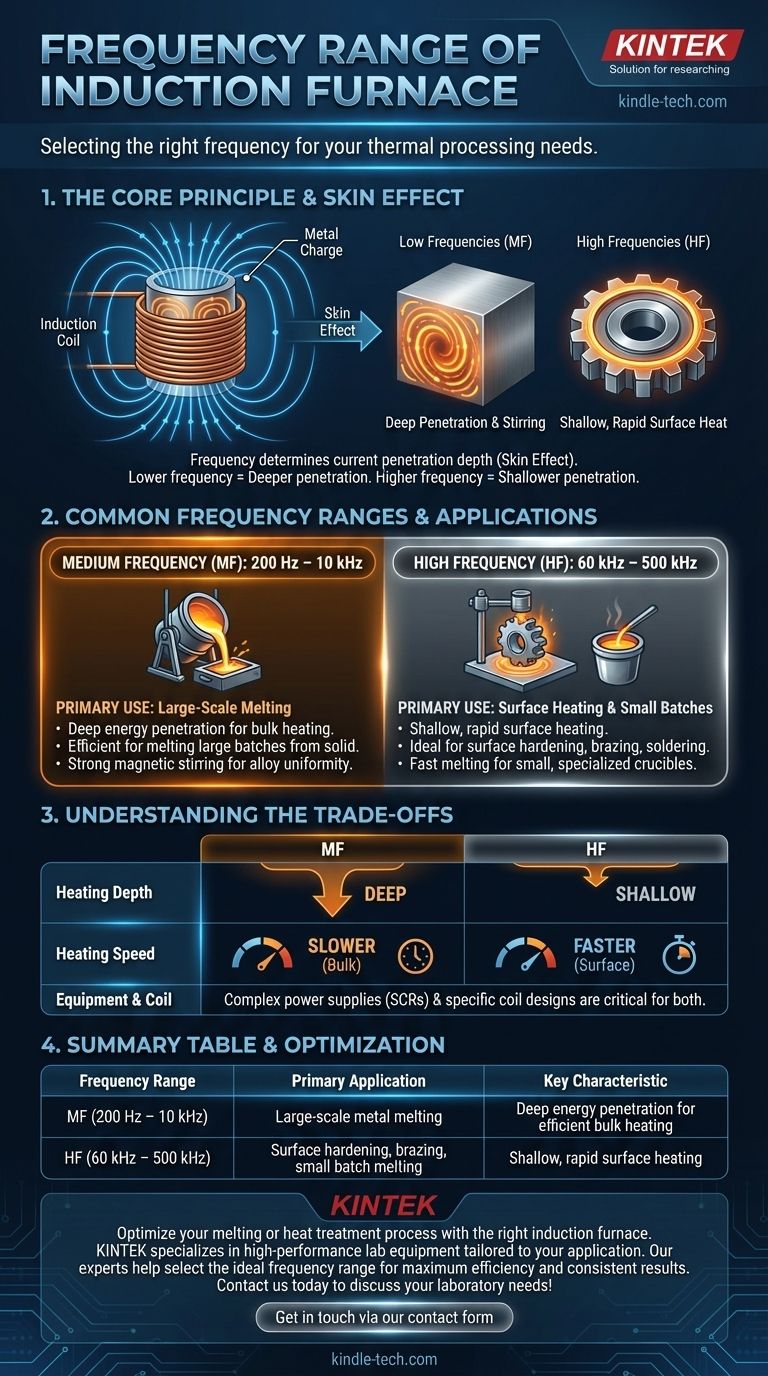

La frequenza di un forno a induzione non è un valore unico, ma rientra in intervalli distinti in base all'applicazione prevista. I forni progettati per la fusione su larga scala operano nell'intervallo di media frequenza (MF), tipicamente da 200 Hz a 10 kHz. Al contrario, i sistemi utilizzati per il riscaldamento superficiale o per compiti di fusione più piccoli e precisi operano nell'intervallo di alta frequenza (HF), che può variare da 60 kHz a 500 kHz.

La scelta della frequenza è una decisione ingegneristica critica che ne determina la funzione principale. Frequenze più basse penetrano il metallo più in profondità per fondere grandi volumi, mentre frequenze più alte concentrano l'energia vicino alla superficie per riscaldare rapidamente o trattare lotti più piccoli.

Perché la frequenza è il fattore decisivo

Per comprendere i diversi intervalli di frequenza, dobbiamo prima capire il principio fondamentale del riscaldamento a induzione e come la frequenza ne controlla direttamente il comportamento.

Il principio del riscaldamento a induzione

Un forno a induzione funziona come un trasformatore. Una bobina primaria, alimentata da corrente alternata, genera un campo magnetico potente e in rapida evoluzione. Il metallo da riscaldare (il "carico") viene posizionato all'interno di questo campo, diventando di fatto una bobina secondaria.

Questo campo magnetico induce correnti elettriche potenti, note come correnti parassite (eddy currents), a fluire all'interno del metallo. La resistenza naturale del metallo al flusso di queste correnti parassite genera un calore immenso, facendolo fondere.

L'effetto pelle critico

La frequenza operativa dell'alimentatore determina direttamente quanto in profondità penetrano queste correnti parassite nel metallo. Questo fenomeno è noto come effetto pelle.

Alle alte frequenze, le correnti parassite sono costrette a fluire in uno strato sottile vicino alla superficie del materiale. A basse frequenze, le correnti possono penetrare molto più in profondità nel nucleo del metallo.

Agitazione magnetica per l'uniformità

Un vantaggio secondario di questo processo è un'azione di agitazione naturale. Le forze create dal campo magnetico e dalle correnti parassite fanno circolare il metallo fuso, garantendo una temperatura uniforme e una composizione omogenea della lega.

Intervalli di frequenza comuni e le loro applicazioni

L'"effetto pelle" è il motivo per cui i sistemi a induzione sono progettati per specifiche bande di frequenza. Ogni banda è ottimizzata per un diverso tipo di processo termico.

Forni a media frequenza (MF): 200 Hz – 10 kHz

Questo è l'intervallo di lavoro per la maggior parte delle fonderie e delle operazioni di fusione dei metalli. La frequenza più bassa consente all'energia di penetrare in profondità nel carico.

Questa penetrazione profonda è essenziale per fondere in modo efficiente grandi lotti di metallo da uno stato solido. Il forte campo magnetico crea anche una robusta azione di agitazione, ideale per la miscelazione delle leghe.

Forni ad alta frequenza (HF): 60 kHz – 500 kHz

I sistemi ad alta frequenza vengono utilizzati quando il riscaldamento deve essere rapido e localizzato. La scarsa penetrazione dell'energia è ideale per applicazioni che non comportano la fusione di grandi volumi.

Gli usi comuni includono la tempra superficiale di parti in acciaio, la brasatura, la saldatura e la fusione di lotti di materiale molto piccoli e specializzati dove la velocità è più importante del riscaldamento profondo.

Comprendere i compromessi

La selezione di una frequenza è un equilibrio tra profondità di riscaldamento, velocità e considerazioni sulle apparecchiature. Non è una decisione valida per tutti.

Profondità di penetrazione rispetto alla velocità di riscaldamento

Questo è il compromesso fondamentale. Un forno a media frequenza riscalda l'intero carico in modo approfondito ma impiega più tempo per portare una grande massa in temperatura. Un sistema ad alta frequenza riscalda lo strato superficiale quasi istantaneamente, ma è inefficiente per fondere un grande blocco solido di metallo.

Complessità delle apparecchiature

L'alimentatore e il sistema di controllo sono componenti critici. Questi sistemi devono generare in modo affidabile la frequenza e la potenza specificate, utilizzando spesso circuiti integrati complessi e raddrizzatori a semiconduttore controllati al silicio (SCR) per gestire gli elevati carichi elettrici. Gli alimentatori ad alta frequenza possono essere più complessi e costosi.

Progettazione della bobina

La bobina a induzione stessa deve essere progettata specificamente per la frequenza operativa del forno e la forma del carico. Una bobina progettata in modo improprio sarà altamente inefficiente e potrà portare a scarse prestazioni, indipendentemente dalla capacità dell'alimentatore.

Fare la scelta giusta per la tua applicazione

La frequenza ottimale è dettata interamente dal tuo materiale e dall'obiettivo del processo.

- Se la tua attenzione principale è la fusione di grandi volumi di metallo (ad esempio, una fonderia): Richiedi una penetrazione profonda dell'energia per l'efficienza, rendendo un forno a media frequenza la scelta standard.

- Se la tua attenzione principale è il trattamento superficiale (ad esempio, la tempra superficiale degli ingranaggi): Hai bisogno di un riscaldamento superficiale preciso e poco profondo, il che rende un sistema ad alta frequenza lo strumento corretto.

- Se la tua attenzione principale è la fusione rapida di piccoli lotti specializzati: Un forno ad alta frequenza può essere più efficiente e veloce per crogioli piccoli e metalli preziosi.

Comprendere la relazione diretta tra frequenza e profondità di riscaldamento ti consente di selezionare la tecnologia più efficiente per il tuo specifico processo industriale.

Tabella riassuntiva:

| Gamma di frequenza | Applicazione principale | Caratteristica chiave |

|---|---|---|

| Media Frequenza (200 Hz – 10 kHz) | Fusione di metalli su larga scala | Penetrazione profonda dell'energia per un riscaldamento di massa efficiente |

| Alta Frequenza (60 kHz – 500 kHz) | Tempra superficiale, brasatura, fusione di piccoli lotti | Riscaldamento superficiale rapido e poco profondo |

Ottimizza il tuo processo di fusione o trattamento termico con il forno a induzione giusto.

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio ad alte prestazioni, inclusi forni a induzione personalizzati per la tua specifica applicazione, sia che tu stia fondendo grandi lotti o eseguendo trattamenti superficiali precisi. I nostri esperti ti aiuteranno a selezionare l'intervallo di frequenza ideale per massimizzare l'efficienza, garantire un riscaldamento uniforme e ottenere risultati coerenti.

Contattaci oggi stesso per discutere le tue esigenze di laboratorio e scoprire come le nostre soluzioni affidabili possono aumentare la tua produttività. Contattaci tramite il nostro modulo di contatto per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

Domande frequenti

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza