Sebbene non esista un'unica frequenza per tutti i forni a induzione, essi operano su un ampio spettro, tipicamente dalle frequenze di rete standard (50-60 Hz) fino a diverse centinaia di kilohertz (kHz). La frequenza specifica utilizzata non è arbitraria; è il parametro di progettazione più critico che determina le caratteristiche di riscaldamento del forno, l'efficienza e la sua applicazione prevista, dalla fusione di tonnellate massicce di ferro alla lavorazione di piccole leghe ad alta purezza.

La frequenza operativa di un forno a induzione è una variabile fondamentale che controlla il modo in cui l'energia viene trasferita al metallo. Le frequenze più basse penetrano più in profondità e agitano più vigorosamente, ideali per grandi fusioni, mentre le frequenze più alte forniscono un riscaldamento più superficiale e controllato per applicazioni più piccole o specializzate.

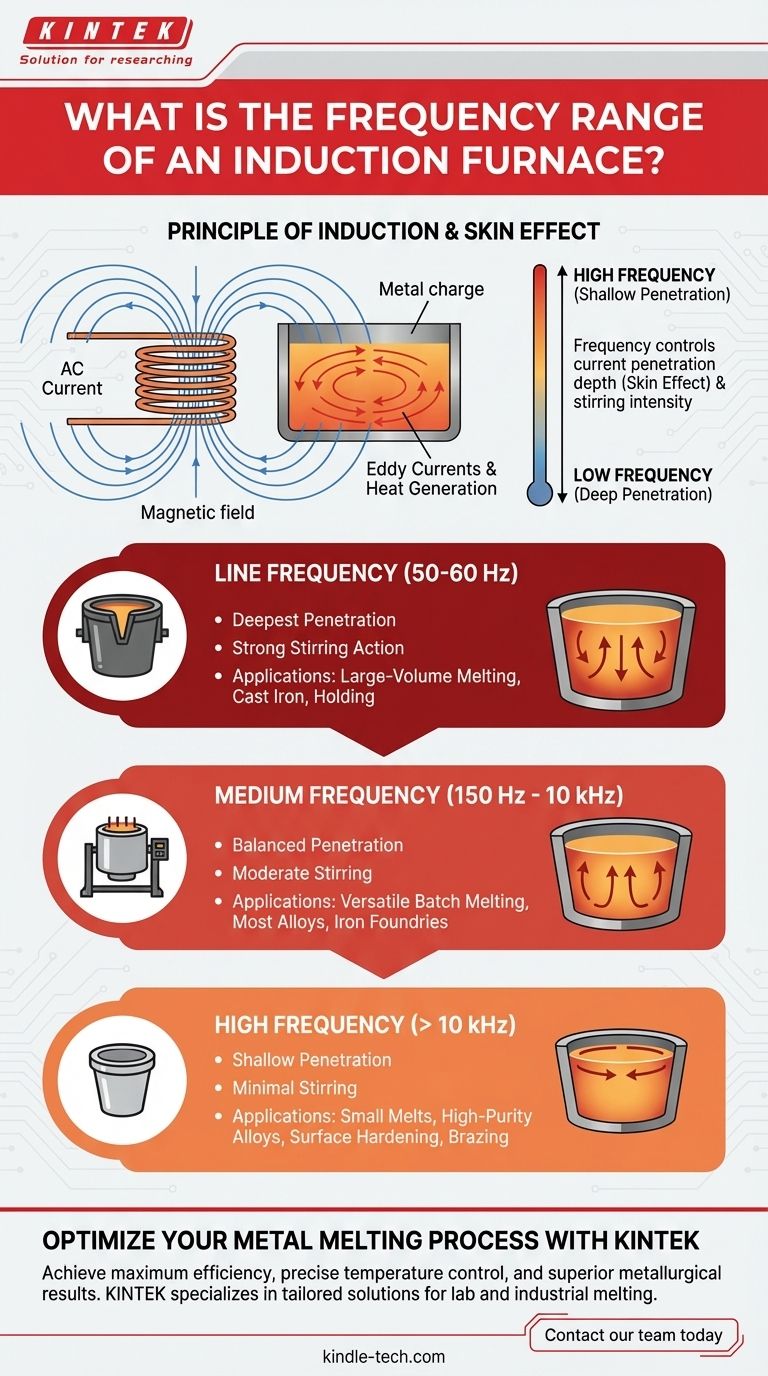

Il Ruolo della Frequenza nel Riscaldamento a Induzione

Per comprendere le diverse gamme di frequenza, dobbiamo prima capire la fisica in gioco. Un forno a induzione è essenzialmente un grande trasformatore dove la bobina primaria è la bobina di rame raffreddata ad acqua, e il metallo da fondere (la carica) agisce come una bobina secondaria a spira singola.

Il Principio dell'Induzione

Quando la corrente alternata (CA) scorre attraverso la bobina primaria, genera un campo magnetico potente e in rapido cambiamento all'interno del forno. Questo campo magnetico induce forti correnti elettriche, note come correnti parassite, all'interno della carica metallica. La resistenza elettrica naturale del metallo fa sì che queste correnti parassite generino un calore immenso, portando alla fusione.

L'"Effetto Pelle": Profondità di Penetrazione della Corrente

È fondamentale che queste correnti parassite non scorrano uniformemente attraverso l'intera carica metallica. Tendono a concentrarsi sulla superficie esterna in un fenomeno noto come effetto pelle. La frequenza operativa controlla direttamente la profondità di questo "strato" che trasporta la corrente.

La relazione è inversa:

- La frequenza più alta si traduce in una profondità di penetrazione più superficiale.

- La frequenza più bassa si traduce in una profondità di penetrazione più profonda.

Agitazione vs. Riscaldamento Concentrato

Questa profondità di penetrazione determina il comportamento del forno. Un percorso di corrente più profondo (bassa frequenza) interagisce con più metallo, creando forze elettromagnetiche più forti che si traducono in un'azione di agitazione naturale e vigorosa. Un percorso di corrente più superficiale (alta frequenza) concentra l'energia sulla superficie per un riscaldamento rapido con agitazione minima.

Gamme di Frequenza Tipiche e Loro Applicazioni

La scelta della frequenza è una decisione ingegneristica deliberata basata sul risultato desiderato. I forni sono costruiti per operare in una delle tre gamme generali.

Frequenza di Rete (50 – 60 Hz)

Questi forni operano alla frequenza standard disponibile dalla rete elettrica. La frequenza molto bassa causa la penetrazione energetica più profonda, ideale per la fusione di cariche di grande diametro e per il mantenimento di volumi massicci di metallo fuso. La forte azione di agitazione è eccellente per omogeneizzare leghe come la ghisa. I forni a canale, spesso utilizzati come mantenitori, operano tipicamente alla frequenza di rete.

Media Frequenza (150 Hz – 10 kHz)

Questa è la gamma più comune e versatile per i moderni forni a induzione senza nucleo. I sistemi a media frequenza offrono un eccellente equilibrio tra efficienza di riscaldamento e azione di agitazione. Sono adatti per una vasta gamma di dimensioni di fusione e applicazioni, dalle fonderie di ferro ai metalli non ferrosi, fornendo una fusione rapida senza l'agitazione estrema di un'unità a frequenza di rete.

Alta Frequenza (Oltre 10 kHz)

I forni ad alta frequenza producono una profondità di penetrazione molto superficiale. Questo è ideale per fondere piccole quantità di metallo molto rapidamente o per applicazioni in cui si desidera un'agitazione minima, come con leghe ad alta purezza o speciali dove l'assorbimento di gas è una preoccupazione. Questa gamma è utilizzata anche per applicazioni non di fusione come l'indurimento superficiale, la brasatura e la saldatura.

Comprendere i Compromessi

La selezione di una frequenza implica il bilanciamento di fattori contrastanti. Non esiste una frequenza "migliore" unica, solo quella più appropriata per il lavoro.

Efficienza vs. Azione di Agitazione

L'agitazione vigorosa da operazioni a bassa frequenza è eccellente per la miscelazione e l'uniformità della temperatura in grandi bagni. Tuttavia, questa stessa turbolenza può aumentare l'ossidazione (formazione di scorie) e accelerare l'erosione del rivestimento refrattario del forno. Il riscaldamento ad alta frequenza è meno turbolento ma potrebbe non fornire un'agitazione sufficiente per omogeneizzare correttamente alcune leghe.

Dimensioni della Fusione e Accoppiamento di Potenza

Affinché il riscaldamento a induzione sia efficiente, la profondità di penetrazione dovrebbe essere significativamente inferiore al diametro del materiale da riscaldare. L'uso di una bassa frequenza con una profondità di penetrazione molto profonda su un piccolo pezzo di metallo è altamente inefficiente, poiché il campo magnetico "manca" il bersaglio. La frequenza deve essere abbinata alle dimensioni della carica.

Costo Capitale e Complessità

Generalmente, i sistemi di alimentazione che convertono la frequenza di rete in media o alta frequenza sono più complessi e hanno un costo iniziale più elevato rispetto ai semplici trasformatori a frequenza di rete. Tuttavia, la loro flessibilità ed efficienza per le operazioni di fusione a lotti spesso giustificano l'investimento.

Fare la Scelta Giusta per il Tuo Obiettivo

La frequenza ideale è direttamente legata al tuo obiettivo operativo. Quando si valuta un forno a induzione, la frequenza ne indica lo scopo.

- Se il tuo obiettivo principale è la fusione di grandi volumi di metalli ferrosi (es. ghisa): Un forno a frequenza di rete o a bassa frequenza è ottimale per una profonda penetrazione energetica e una forte agitazione metallurgica.

- Se il tuo obiettivo principale è la fusione a lotti flessibile per varie leghe: Un forno a media frequenza offre il miglior equilibrio tra velocità di riscaldamento, efficienza e agitazione controllata.

- Se il tuo obiettivo principale sono piccole fusioni ad alta purezza o trattamenti termici superficiali: Un sistema ad alta frequenza fornisce un riscaldamento preciso e rapido con agitazione minima.

In definitiva, comprendere la relazione tra frequenza, penetrazione e agitazione ti consente di selezionare un sistema perfettamente adatto al tuo processo.

Tabella Riepilogativa:

| Gamma di Frequenza | Profondità di Penetrazione | Applicazioni Chiave |

|---|---|---|

| Rete (50-60 Hz) | Più profonda | Fusione di grandi volumi, ghisa, forte agitazione |

| Media (150 Hz - 10 kHz) | Moderata | Fusione a lotti versatile, la maggior parte delle leghe, agitazione bilanciata |

| Alta (>10 kHz) | Superficiale | Piccole fusioni, leghe ad alta purezza, trattamenti superficiali |

Ottimizza il Tuo Processo di Fusione dei Metalli con KINTEK

Scegliere la giusta frequenza del forno a induzione è fondamentale per ottenere la massima efficienza, un controllo preciso della temperatura e risultati metallurgici superiori nel tuo laboratorio o impianto di produzione. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, offrendo soluzioni su misura per applicazioni di fusione di laboratorio e industriali.

I nostri esperti ti aiuteranno a selezionare la configurazione ideale del forno a induzione per soddisfare il tuo materiale specifico, le dimensioni del lotto e i requisiti di processo, garantendo tempi di fusione più rapidi, costi energetici ridotti e risultati coerenti e di alta qualità.

Pronto a migliorare le tue capacità di fusione? Contatta il nostro team oggi stesso per discutere il tuo progetto e scoprire come le attrezzature affidabili di KINTEK possono guidare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto