Nel mondo della metallurgia, un'atmosfera endotermica è una miscela di gas ingegnerizzata con precisione, utilizzata per proteggere e controllare le superfici dell'acciaio durante il trattamento termico ad alta temperatura. Viene prodotta facendo reagire un gas idrocarburico (come metano o propano) con una quantità limitata di aria su un catalizzatore ad alte temperature. Il gas risultante è ricco di monossido di carbonio e idrogeno, rendendolo chimicamente reattivo e ideale per controllare il contenuto di carbonio dell'acciaio.

Un'atmosfera endotermica non è solo una coperta protettiva; è uno strumento chimico reattivo. Il suo scopo primario è gestire attivamente il carbonio sulla superficie dell'acciaio, prevenendo l'ossidazione e assicurando che il componente finale abbia le proprietà esatte richieste.

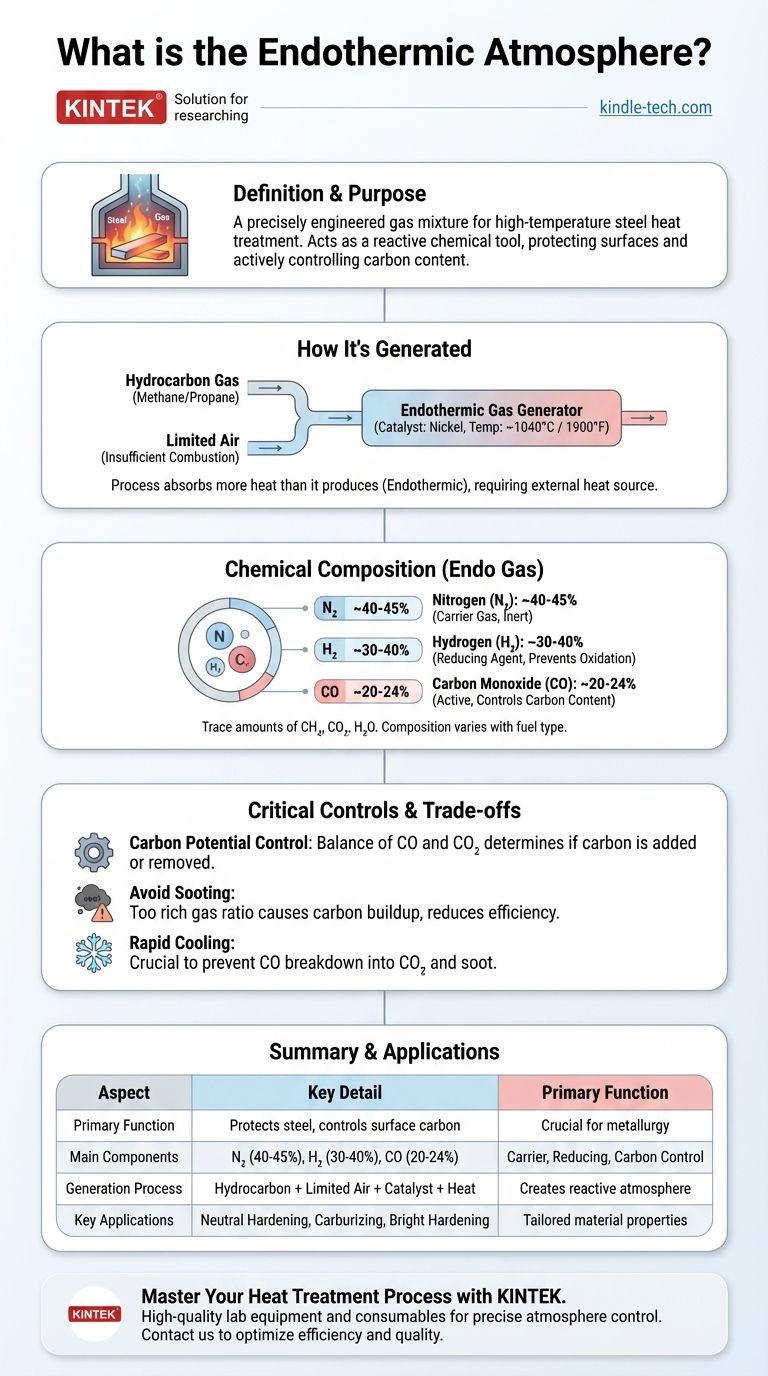

Come viene generata un'atmosfera endotermica

La creazione di un'atmosfera endotermica, spesso chiamata "gas endo", è un processo industriale controllato che avviene all'interno di un'attrezzatura specializzata.

Gli ingredienti principali: gas idrocarburico e aria

Il processo inizia mescolando un gas idrocarburico con l'aria. La chiave è che la quantità di aria utilizzata è intenzionalmente insufficiente per una combustione completa, tipicamente meno della metà di quanto sarebbe necessario per bruciare completamente il combustibile.

Questo rapporto preciso è fondamentale. Ad esempio, l'uso di metano (CH4) richiede un rapporto aria-gas di circa 2,77 a 1, mentre il propano (C3H8) necessita di un rapporto più vicino a 7,16 a 1.

La camera di reazione: generatore e catalizzatore

Questa miscela gas-aria viene compressa e immessa in un generatore di gas endotermico. All'interno, passa attraverso una camera riscaldata contenente un catalizzatore a base di nichel a una temperatura di circa 1040°C (1900°F).

L'elevato calore e il catalizzatore facilitano una reazione chimica che scompone la miscela iniziale di idrocarburi e aria.

La trasformazione chimica: perché è "endotermica"

Il termine endotermico significa che la reazione assorbe più calore di quanto ne produca. La combustione incompleta non genera energia sufficiente da sola per sostenere il processo.

Pertanto, il generatore deve fornire continuamente calore esterno per mantenere la reazione in corso, che è la caratteristica distintiva per cui l'atmosfera prende il nome.

La composizione chimica del gas "Endo"

Dopo la reazione, il gas viene rapidamente raffreddato. Questo passaggio di raffreddamento è cruciale per "congelare" la composizione chimica e impedire che i componenti desiderabili si scompongano in fuliggine e anidride carbonica.

I componenti primari: CO, H₂ e N₂

Un'atmosfera endotermica tipica è composta da tre gas principali:

- Azoto (N₂): ~40-45%. Per lo più inerte, agisce come gas vettore.

- Idrogeno (H₂): ~30-40%. Un forte agente riducente che previene l'ossidazione (scaglia) sulla superficie dell'acciaio.

- Monossido di carbonio (CO): ~20-24%. Questo è il componente più attivo, responsabile del controllo del contenuto di carbonio dell'acciaio.

Il gas contiene anche tracce di metano (CH₄) non reagito, anidride carbonica (CO₂) e vapore acqueo (H₂O).

Regolare la ricetta per diversi combustibili

La composizione esatta varia in base al combustibile idrocarburico utilizzato. Un'atmosfera generata dal propano avrà una concentrazione leggermente più alta di monossido di carbonio e azoto rispetto a quella generata dal metano. Questa flessibilità consente agli operatori di adattare il gas per applicazioni specifiche.

Comprendere i compromessi e i controlli critici

Sebbene potente, un'atmosfera endotermica richiede un'attenta gestione per essere efficace e sicura. La sua natura reattiva è sia la sua più grande forza che una potenziale fonte di problemi.

Il pericolo di fuliggine

Se il rapporto idrocarburi-aria è troppo ricco (non abbastanza aria), il generatore può intasarsi di fuliggine di carbonio. Ciò riduce l'efficienza, richiede costose pulizie e può introdurre particelle di fuliggine sui pezzi in trattamento.

Controllo del "potenziale di carbonio"

Il parametro più importante da controllare è il potenziale di carbonio. Questa è la capacità dell'atmosfera di aggiungere, rimuovere o mantenere la concentrazione di carbonio nell'acciaio. È determinato dall'equilibrio di CO e CO₂ nel gas.

Monitorando e regolando attentamente la composizione del gas, un operatore di trattamento termico può abbinare con precisione il potenziale di carbonio dell'atmosfera all'acciaio in lavorazione.

L'importanza del raffreddamento rapido

Come accennato, il gas deve essere raffreddato rapidamente dopo la generazione. Se si raffredda troppo lentamente, la reazione primaria può invertirsi: il monossido di carbonio si scompone in anidride carbonica e carbonio solido (fuliggine). Ciò esaurisce l'atmosfera del suo componente più utile e crea un incubo di manutenzione.

Fare la scelta giusta per il tuo obiettivo

Comprendere la funzione di un'atmosfera endotermica ti consente di applicarla correttamente per diversi risultati metallurgici.

- Se il tuo obiettivo principale è la tempra neutra: il potenziale di carbonio dell'atmosfera deve essere controllato per corrispondere perfettamente al contenuto di carbonio dell'acciaio per prevenire sia la carburazione che la decarburazione.

- Se il tuo obiettivo principale è la carburazione: l'atmosfera deve essere gestita con un potenziale di carbonio più elevato rispetto all'acciaio, consentendo al monossido di carbonio di trasferire atomi di carbonio nella superficie del pezzo.

- Se il tuo obiettivo principale è l'efficienza del processo: la tua priorità assoluta è mantenere il corretto rapporto gas/aria e la temperatura del generatore per garantire una qualità del gas costante e prevenire la formazione di fuliggine.

In definitiva, padroneggiare l'atmosfera endotermica significa padroneggiare l'ambiente chimico preciso che definisce il moderno trattamento termico di alta qualità.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Funzione primaria | Protegge l'acciaio e controlla attivamente il contenuto di carbonio superficiale. |

| Componenti principali | 40-45% Azoto (N₂), 30-40% Idrogeno (H₂), 20-24% Monossido di carbonio (CO). |

| Processo di generazione | Reazione di gas idrocarburico (es. metano, propano) con aria limitata su un catalizzatore a ~1040°C (1900°F). |

| Applicazioni chiave | Tempra neutra, Carburazione, Tempra brillante. |

| Controllo critico | Potenziale di carbonio (equilibrio CO/CO₂) per prevenire la decarburazione o la formazione di fuliggine. |

Padroneggia il tuo processo di trattamento termico con KINTEK

Ottenere risultati metallurgici precisi richiede un controllo affidabile sull'atmosfera del tuo forno. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per il trattamento termico industriale. Le nostre soluzioni ti aiutano a mantenere l'esatto potenziale di carbonio e la composizione del gas necessari per risultati perfetti nella carburazione, nella tempra neutra e altro ancora.

Lascia che i nostri esperti ti aiutino a ottimizzare l'efficienza del tuo processo e la qualità del prodotto. Contatta KINTEK oggi per discutere le tue esigenze specifiche di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Perché i forni a vuoto o ad atmosfera di laboratorio sono necessari per le nano-schiume metalliche non dorate? Garantire l'integrità del materiale

- Quali sono i ruoli della sinterizzazione per gravità e dell'argon nei supporti NiCoCrAlY? Guida esperta alla fabbricazione di leghe porose

- Cos'è l'atmosfera controllata nel trattamento termico? Padroneggiare la chimica delle superfici per componenti metallici superiori

- Perché un forno ad atmosfera ad alta precisione è essenziale per la sinterizzazione di catodi ad alto contenuto di nichel? Sblocca le prestazioni della batteria

- Qual è la necessità di un forno a atmosfera controllata per la ricerca sulla corrosione? Replicare i rischi industriali realistici

- Cos'è il trattamento termico in atmosfera protettiva? Prevenire l'ossidazione e la decarburazione per componenti metallici superiori

- Perché il gas azoto viene utilizzato nel processo di ricottura? Prevenire l'ossidazione e ottenere proprietà metalliche superiori

- Come i forni a pirolisi ad atmosfera controllata garantiscono la diversità dei prodotti? Sbloccare l'utilizzo di scarti di carbone di alto valore