La temperatura del substrato è il motore principale del processo di rivestimento. Nelle tecniche di deposizione come la deposizione chimica da fase vapore (CVD), il riscaldamento del substrato fornisce l'energia termica necessaria per avviare e sostenere le reazioni chimiche sulla sua superficie. Questa energia consente ai precursori gassosi di rompere i loro legami e riformarsi come un film sottile solido e aderente.

L'effetto principale della temperatura del substrato è che detta non solo se si formerà un film, ma come si formerà. Controlla direttamente la microstruttura finale, la densità, l'adesione e la sollecitazione del film, rendendolo il parametro più critico per determinare le prestazioni finali del rivestimento.

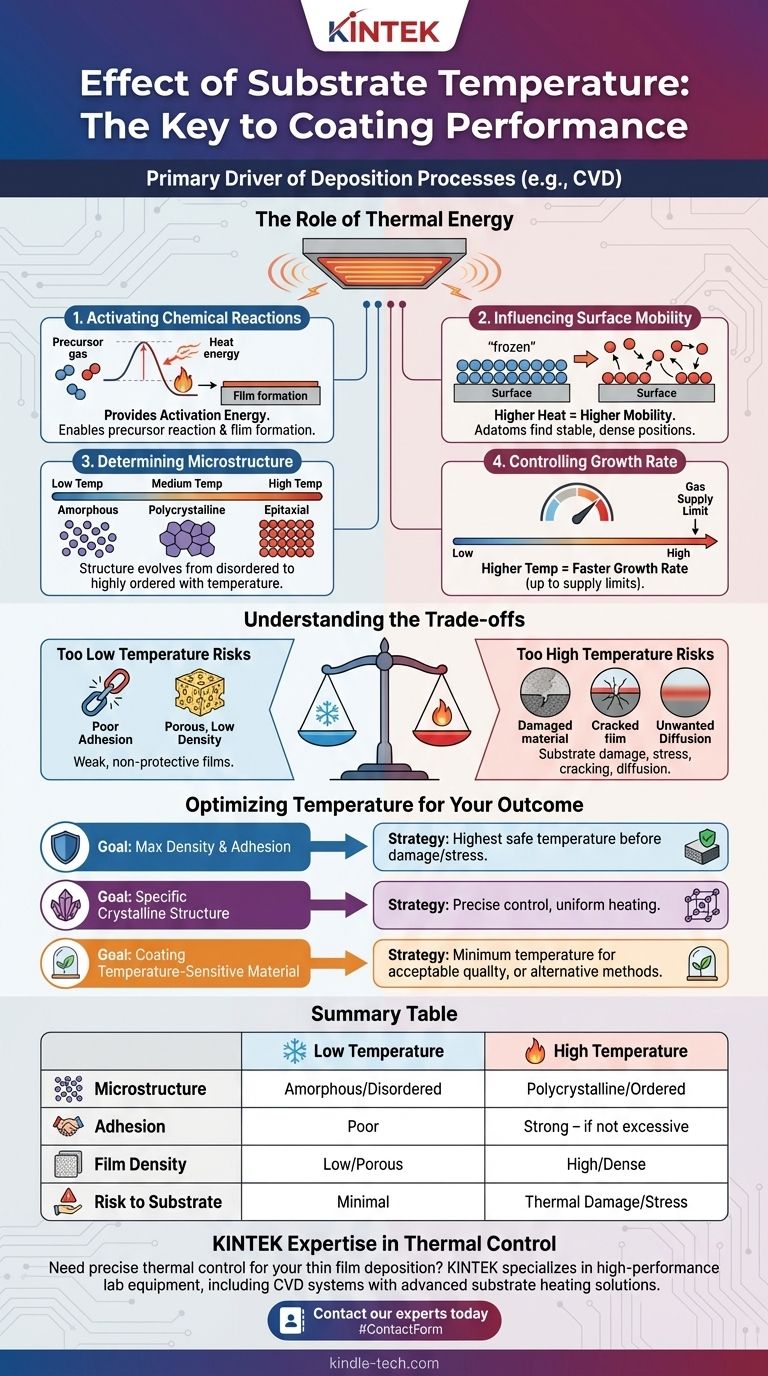

Il ruolo dell'energia termica nella deposizione

Capire perché la temperatura è così influente richiede di esaminare ciò che accade a livello atomico sulla superficie del substrato. Il calore applicato svolge contemporaneamente diverse funzioni critiche.

Attivazione delle reazioni chimiche

Affinché si formi un rivestimento dai gas precursori, deve avvenire una reazione chimica. La temperatura del substrato fornisce l'energia di attivazione, ovvero l'energia minima richiesta per avviare questa reazione.

Senza calore sufficiente, i gas precursori non reagiranno efficacemente sulla superficie e si depositerà poco o nessun film.

Influenza sulla mobilità superficiale

Una volta che gli atomi dalla fase gassosa si depositano sulla superficie, sono chiamati "adatomi". La temperatura conferisce a questi adatomi l'energia per muoversi sulla superficie prima di bloccarsi in posizione.

Una maggiore mobilità consente agli adatomi di trovare le posizioni più stabili e a bassa energia, con conseguente formazione di un film più denso, più ordinato e meno poroso. Le basse temperature congelano gli adatomi nel punto in cui atterrano, portando a una struttura più disordinata e porosa.

Determinazione della microstruttura del film

La struttura finale del film è una conseguenza diretta della temperatura. Il livello di energia termica detta come gli atomi si dispongono.

A basse temperature, gli adatomi hanno poca mobilità, il che si traduce in una struttura disordinata o amorfa. All'aumentare della temperatura, i film diventano policristallini, con grani distinti. A temperature molto elevate, è possibile ottenere una crescita epitassiale o monocristallina altamente ordinata su un substrato adatto.

Controllo della velocità di crescita

Generalmente, una temperatura del substrato più elevata aumenta la velocità delle reazioni chimiche, portando a una deposizione o velocità di crescita più rapida.

Tuttavia, questa relazione non è infinita. A un certo punto, la velocità di crescita può essere limitata dalla velocità con cui i gas reattivi possono essere forniti alla superficie, non dalla temperatura stessa.

Comprendere i compromessi

Ottimizzare la temperatura è un atto di bilanciamento. Spingere la temperatura troppo lontano in una direzione o nell'altra può compromettere la qualità e l'integrità del prodotto finale.

Il rischio di una temperatura troppo bassa

Operare a una temperatura insufficiente porta a rivestimenti con scarse proprietà funzionali.

I problemi principali sono la scarsa adesione al substrato e una struttura porosa e a bassa densità. Questi film sono spesso meccanicamente deboli e offrono una protezione inadeguata.

Il rischio di una temperatura troppo alta

Il calore eccessivo introduce un altro insieme di problemi che possono essere altrettanto dannosi.

Le alte temperature possono danneggiare il materiale del substrato stesso, in particolare polimeri o alcune leghe metalliche. Possono anche creare elevate sollecitazioni interne nel film in crescita, che possono portare a crepe o delaminazione al raffreddamento a causa delle differenze di espansione termica.

Inoltre, il calore estremo può causare un'indesiderata diffusione tra il film e il substrato, creando un'interfaccia sfocata e alterando potenzialmente le proprietà di entrambi i materiali.

Ottimizzazione della temperatura per il risultato desiderato

La temperatura del substrato "corretta" dipende interamente dalle proprietà desiderate del rivestimento finale e dai limiti del materiale del substrato.

- Se la tua attenzione principale è la massima densità e adesione: Dovresti utilizzare la temperatura più alta possibile che non causi danni termici al substrato o introduca sollecitazioni interne eccessive.

- Se la tua attenzione principale è ottenere una specifica struttura cristallina: La temperatura è la tua manopola di controllo più precisa, ed è fondamentale ottenere un riscaldamento uniforme e stabile su tutto il substrato.

- Se la tua attenzione principale è rivestire un materiale sensibile alla temperatura: Devi identificare la temperatura minima che fornisce una qualità del film accettabile o considerare metodi di deposizione alternativi che operano a temperature più basse.

In definitiva, il controllo della temperatura del substrato è la chiave per ingegnerizzare un film con le proprietà fisiche e chimiche precise richieste dalla tua applicazione.

Tabella riassuntiva:

| Effetto della temperatura | Bassa temperatura | Alta temperatura |

|---|---|---|

| Microstruttura | Amorfa, disordinata | Policristallina, ordinata |

| Adesione | Scarsa | Forte (se non eccessiva) |

| Densità del film | Bassa, porosa | Alta, densa |

| Rischio per il substrato | Minimo | Danno termico, sollecitazione |

Hai bisogno di un controllo termico preciso per la deposizione del tuo film sottile? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi CVD con soluzioni avanzate di riscaldamento del substrato. Sia che tu stia lavorando con materiali sensibili alla temperatura o puntando alla crescita epitassiale, la nostra esperienza ti assicura di ottenere le proprietà perfette del film. Contatta oggi i nostri esperti per ottimizzare il tuo processo di rivestimento!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD