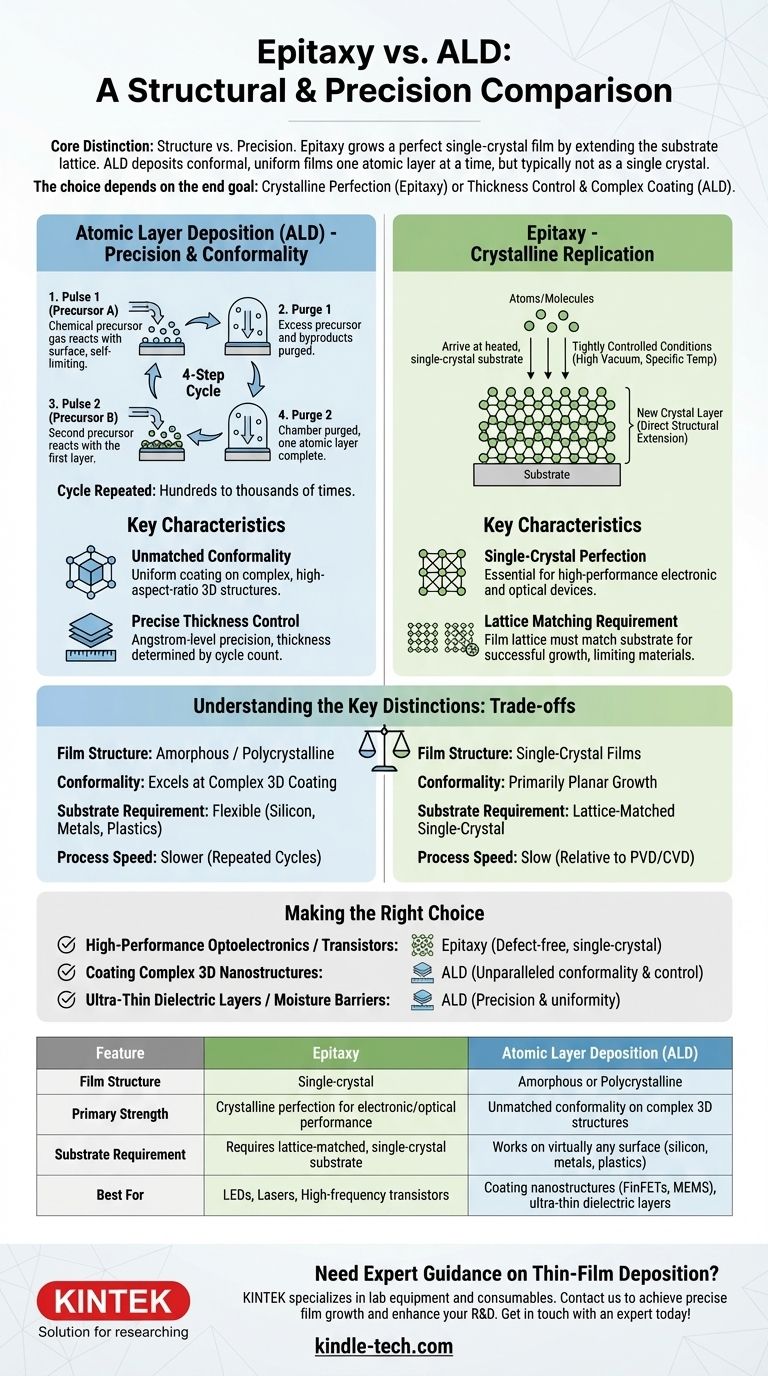

In sintesi, la differenza tra epitassia e Deposizione a Strati Atomici (ALD) è una questione di struttura contro precisione. L'epitassia è un processo progettato per far crescere un film monocristallino perfetto su un substrato cristallino, estendendo il suo reticolo atomico. Al contrario, l'ALD è una tecnica per depositare un film sottile eccezionalmente uniforme e conforme su qualsiasi superficie, con controllo fino a un singolo strato atomico, ma il film risultante non è tipicamente un monocristallo.

La scelta tra epitassia e ALD non riguarda quale sia "migliore", ma il tuo obiettivo finale. Scegli l'epitassia quando la perfezione cristallina del film è fondamentale per la sua funzione elettronica o ottica. Scegli l'ALD quando il controllo assoluto dello spessore e il rivestimento perfetto di forme 3D complesse sono i requisiti primari.

Cos'è la Deposizione a Strati Atomici (ALD)?

L'ALD è una tecnica di deposizione avanzata che costruisce film uno strato atomico alla volta. Appartiene alla famiglia dei metodi di deposizione chimica da vapore (CVD) ma offre un controllo significativamente maggiore.

Il Principio delle Reazioni Auto-Limitanti

Il processo ALD opera in un ciclo di quattro passaggi distinti:

- Impulso: Un primo gas precursore chimico viene introdotto nella camera e reagisce con la superficie del substrato.

- Purga: L'eccesso di precursore e i sottoprodotti vengono purgati dalla camera con un gas inerte. Questa reazione è auto-limitante, il che significa che si ferma una volta che tutti i siti di reazione disponibili sulla superficie sono occupati.

- Impulso: Viene introdotto un secondo precursore, che reagisce solo con il primo strato precursore.

- Purga: La camera viene nuovamente purgata, completando un singolo strato atomico.

Questo ciclo viene ripetuto centinaia o migliaia di volte per raggiungere lo spessore del film desiderato.

Caratteristica Chiave: Conformità Ineguagliabile

Poiché le reazioni chimiche avvengono su ogni superficie esposta, l'ALD fornisce una conformità perfetta. Può rivestire uniformemente strutture 3D estremamente complesse e con elevato rapporto di aspetto, come trincee profonde in un microchip, senza alcun assottigliamento sul fondo o negli angoli.

Caratteristica Chiave: Controllo Preciso dello Spessore

Poiché il film è costruito un monostrato alla volta, l'ALD offre una precisione a livello di angstrom. Lo spessore finale è semplicemente determinato dal numero di cicli eseguiti, rendendolo un processo eccezionalmente accurato e ripetibile.

Cos'è l'Epitassia?

L'epitassia non riguarda solo la deposizione di un film; riguarda la crescita di un nuovo strato cristallino che è un'estensione strutturale diretta del substrato cristallino sottostante. L'obiettivo è creare un film con difetti minimi e una struttura atomica perfettamente ordinata.

Il Principio della Replicazione Cristallina

In un processo di epitassia, come l'Epitassia a Fascio Molecolare (MBE) o la Deposizione Chimica da Vapore Metallo-Organica (MOCVD), atomi o molecole arrivano su una superficie di substrato monocristallino riscaldata. In condizioni strettamente controllate (alto vuoto, temperature specifiche), questi atomi hanno energia sufficiente per muoversi e trovare il loro posto nel reticolo cristallino, continuando il modello del substrato sottostante.

Caratteristica Chiave: Perfezione Monocristallina

Il risultato primario dell'epitassia è un film sottile monocristallino. Questo livello di ordine atomico è essenziale per i dispositivi semiconduttori ad alte prestazioni, come laser, LED e transistor ad alta frequenza, dove i difetti cristallini degraderebbero o distruggerebbero le prestazioni del dispositivo.

Caratteristica Chiave: Il Requisito di Accoppiamento Reticolare

Per un'epitassia di successo, il reticolo cristallino del film in crescita deve essere molto simile per dimensioni e struttura al reticolo del substrato. Questo vincolo, noto come accoppiamento reticolare, è un requisito critico e limita le combinazioni di materiali che possono essere utilizzati.

Comprendere le Distinzioni Chiave

La decisione di utilizzare ALD o epitassia si riduce a un chiaro insieme di compromessi legati direttamente all'applicazione prevista.

Struttura del Film: Cristallina vs. Amorfa/Policristallina

Questa è la differenza più fondamentale. L'epitassia produce film monocristallini. L'ALD produce tipicamente film amorfi (disordinati) o policristallini (composti da molti piccoli grani cristallini). Sebbene esistano alcune forme di epitassia a strati atomici, l'ALD standard non viene utilizzata per creare strati monocristallini.

Conformità: Rivestimento 3D vs. Crescita Planare

L'ALD eccelle nel rivestire topografie 3D complesse con perfetta uniformità. L'epitassia è utilizzata principalmente per far crescere film di alta qualità su substrati piatti e planari e non è progettata per rivestire conformemente forme complesse.

Requisiti del Substrato: Specifici vs. Generali

L'epitassia richiede un substrato monocristallino pulito che sia accoppiato reticolarmente al materiale del film. L'ALD è molto più flessibile e può essere utilizzata per depositare film su quasi tutti i materiali, inclusi silicio, metalli, plastiche e polveri.

Velocità del Processo: Lento vs. Più Lento

Entrambi i processi sono relativamente lenti rispetto ad altre tecniche di deposizione come PVD o CVD standard. Tuttavia, l'ALD è generalmente considerata più lenta dell'epitassia a causa dei cicli ripetuti di impulso-purga richiesti per ogni strato atomico.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo detta la tecnologia corretta. Analizza il tuo requisito primario per selezionare il processo giusto.

- Se il tuo obiettivo principale sono optoelettronica ad alte prestazioni (LED, laser) o transistor ad alta frequenza (HEMT): Richiedi la struttura monocristallina priva di difetti che solo l'epitassia può fornire.

- Se il tuo obiettivo principale è rivestire nanostrutture 3D complesse (come FinFET nei chip logici o dispositivi MEMS): Hai bisogno della conformità e del controllo dello spessore ineguagliabili dell'ALD.

- Se il tuo obiettivo principale è creare strati dielettrici ultra-sottili e privi di pinhole (ossidi di gate) o barriere all'umidità: La precisione e l'uniformità dell'ALD sono la scelta superiore.

Comprendere la differenza fondamentale nel meccanismo e nel risultato cristallino è la chiave per selezionare lo strumento giusto per la tua sfida ingegneristica.

Tabella Riepilogativa:

| Caratteristica | Epitassia | Deposizione a Strati Atomici (ALD) |

|---|---|---|

| Struttura del Film | Monocristallina | Amorfa o Policristallina |

| Punto di Forza Primario | Perfezione cristallina per prestazioni elettroniche/ottiche | Conformità ineguagliabile su strutture 3D complesse |

| Requisito del Substrato | Richiede un substrato monocristallino accoppiato reticolarmente | Funziona su praticamente qualsiasi superficie (silicio, metalli, plastiche, polveri) |

| Ideale Per | LED, Laser, Transistor ad alta frequenza | Rivestimento di nanostrutture (FinFET, MEMS), strati dielettrici ultra-sottili |

Hai bisogno di una guida esperta sulla deposizione di film sottili?

Scegliere tra epitassia e ALD è fondamentale per il successo del tuo progetto. L'attrezzatura giusta garantisce prestazioni ottimali, sia che tu richieda la perfezione monocristallina per semiconduttori avanzati o la precisione a livello atomico per rivestimenti 3D complessi.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo tutte le tue esigenze di laboratorio. Forniamo gli strumenti e l'esperienza per aiutarti a:

- Ottenere una crescita precisa del film con sistemi di deposizione affidabili.

- Migliorare la tua ricerca e sviluppo e la produzione con attrezzature su misura per la tua applicazione specifica.

- Garantire risultati ripetibili con materiali di consumo di alta qualità e supporto esperto.

Contattaci oggi per discutere le tue esigenze e scoprire come KINTEK può supportarti nelle tue sfide di deposizione di film sottili. Mettiti in contatto tramite il nostro modulo di contatto per parlare con un esperto!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura