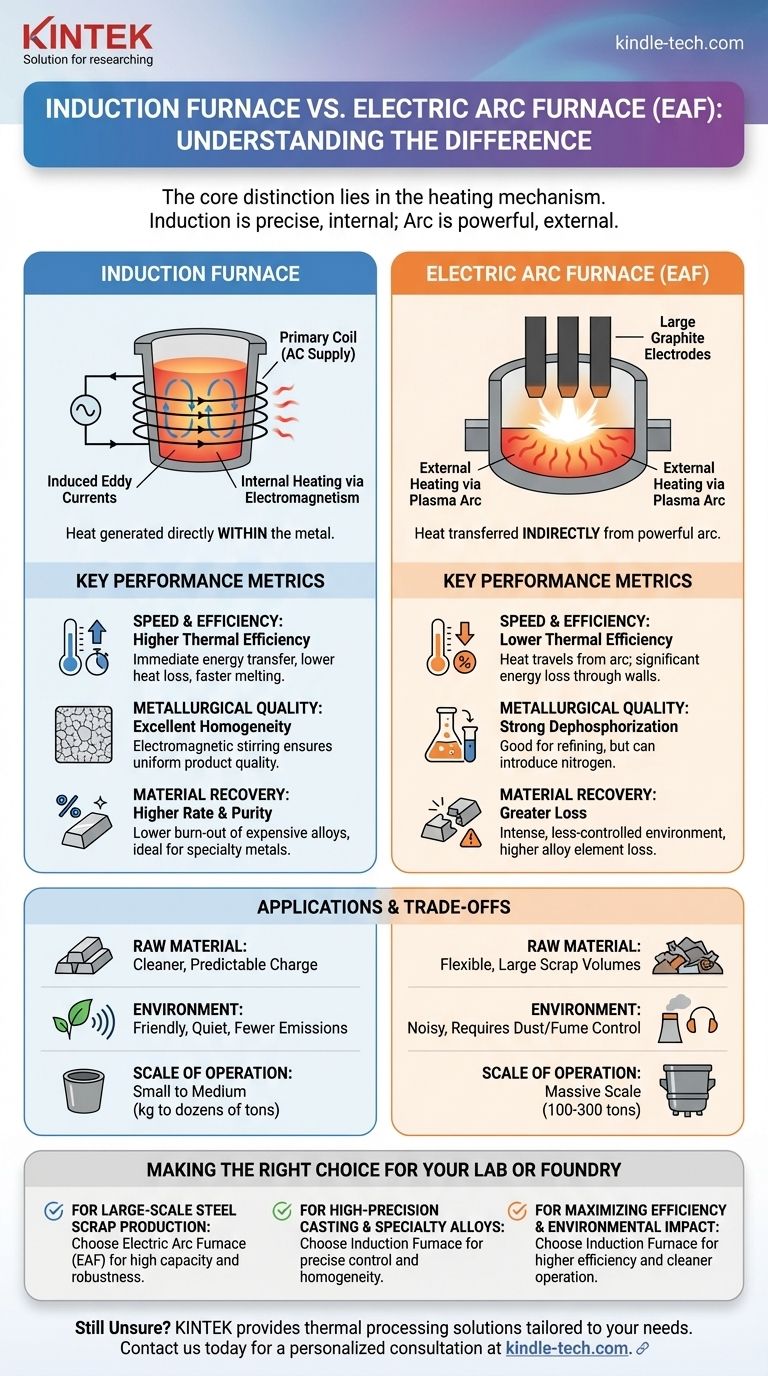

La differenza fondamentale non è tra "elettrico" e "a induzione", poiché un forno a induzione è un tipo specifico di forno elettrico. Il confronto comune è tra il Forno a Induzione Elettrica e il Forno ad Arco Elettrico (EAF). Un forno a induzione utilizza un campo elettromagnetico per generare calore direttamente all'interno del metallo, mentre un forno ad arco elettrico utilizza un potente arco elettrico tra gli elettrodi per fondere il metallo dall'esterno.

La distinzione principale risiede nel meccanismo di riscaldamento. L'induzione è un metodo di riscaldamento interno e preciso, ideale per il controllo qualità, mentre l'arco elettrico è un metodo di riscaldamento esterno e potente, costruito per la fusione su larga scala. La scelta del forno giusto dipende interamente dal materiale, dalla scala e dal risultato metallurgico desiderato.

La Differenza Fondamentale: Come Viene Generato il Calore

Per comprendere le differenze pratiche nelle prestazioni, è necessario prima capire come ciascun forno genera calore. Operano su principi fisici completamente diversi.

Il Forno a Induzione: Riscaldamento Interno Tramite Elettromagnetismo

Un forno a induzione funziona come un trasformatore. Una bobina primaria, collegata a una alimentazione CA, circonda il crogiolo contenente la carica metallica.

Questo crea un campo magnetico potente e in rapida variazione che induce correnti parassite elettriche direttamente all'interno del metallo. La resistenza naturale del metallo a queste correnti genera un calore intenso e uniforme dall'interno verso l'esterno.

Il Forno ad Arco Elettrico (EAF): Riscaldamento Esterno Tramite Arco al Plasma

Un forno ad arco elettrico utilizza grandi elettrodi di grafite per creare un arco elettrico ad alta energia — una forma di plasma — che colpisce la carica metallica.

Questo arco genera un calore immenso, che viene poi trasferito indirettamente al metallo, spesso attraverso uno strato di scoria fusa. Questo è un metodo di forza bruta progettato per fondere rapidamente grandi quantità di materiale.

Confronto delle Metriche Chiave di Prestazione

La differenza nei metodi di riscaldamento influisce direttamente sull'efficienza, sulla qualità del materiale e sul controllo operativo.

Velocità ed Efficienza Termica

Il forno a induzione è significativamente più efficiente. Poiché il calore viene generato direttamente all'interno del metallo, il trasferimento di energia è immediato e contenuto, portando a tempi di fusione più rapidi e a una minore perdita di calore.

L'EAF ha una minore efficienza termica. Il calore deve viaggiare dall'arco esterno al metallo, e una quantità sostanziale di energia viene persa attraverso il coperchio e le pareti del forno.

Qualità Metallurgica e Controllo

Il processo a induzione crea un naturale effetto di agitazione elettromagnetica. Questo movimento costante assicura che il metallo fuso sia altamente uniforme, con conseguente qualità del prodotto omogenea.

L'EAF è più forte nella disfosforazione (rimozione del fosforo dall'acciaio), un passaggio di raffinazione critico. Tuttavia, può anche introdurre più azoto nel prodotto finale.

Recupero del Materiale e Purezza

I forni a induzione hanno un tasso di recupero del metallo più elevato e un rapporto di combustione inferiore per gli elementi leganti costosi. Ciò li rende ideali per la produzione di leghe speciali di alto valore.

L'ambiente intenso e meno controllato di un EAF può portare a una maggiore perdita di elementi leganti.

Comprendere i Compromessi e le Applicazioni

Nessun forno è universalmente "migliore". Sono strumenti specializzati progettati per diverse scale industriali e materiali.

Flessibilità delle Materie Prime

Gli EAF sono i cavalli di battaglia del moderno riciclo dell'acciaio. Eccellono nella fusione di enormi volumi di rottami di acciaio, inclusi materiali di qualità inferiore o meno ordinati.

I forni a induzione funzionano meglio con materiali di carica più puliti e prevedibili. Sono perfettamente adatti per fonderie che rifondono leghe note o rottami pre-produzione dove la purezza è fondamentale.

Impatto Ambientale e Operativo

Il forno a induzione è generalmente considerato più ecologico. Funziona in modo più silenzioso e produce meno emissioni e meno polvere rispetto a un EAF.

Gli EAF sono noti per generare rumore significativo e richiedono ampi sistemi di raccolta polveri e gestione dei fumi.

Scala Operativa

Gli EAF sono costruiti per una scala massiccia, con capacità che spesso raggiungono le 100-300 tonnellate. Sono la pietra angolare dei "mini-mulini" che producono acciaio strutturale e altri prodotti di base.

I forni a induzione operano tipicamente su scale piccole o medie, da pochi chilogrammi a diverse decine di tonnellate, rendendoli la scelta standard per fonderie e produttori di metalli speciali.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dalle esigenze specifiche del tuo processo.

- Se la tua priorità principale è la produzione su larga scala da rottami di acciaio: Il Forno ad Arco Elettrico è lo standard industriale per la sua alta capacità e la robusta capacità di lavorare materiali grezzi diversi.

- Se la tua priorità principale è la fusione di alta precisione e leghe speciali: Il Forno a Induzione è superiore per il suo preciso controllo della temperatura, l'eccellente omogeneità del materiale e l'alto recupero di leghe.

- Se la tua priorità principale è massimizzare l'efficienza e minimizzare l'impatto ambientale: Il Forno a Induzione offre un chiaro vantaggio con la sua maggiore efficienza termica e un funzionamento più pulito e silenzioso.

Comprendere il principio di riscaldamento fondamentale — induzione interna contro arco esterno — è la chiave per selezionare lo strumento giusto per il tuo specifico obiettivo metallurgico.

Tabella Riassuntiva:

| Caratteristica | Forno a Induzione | Forno ad Arco Elettrico (EAF) |

|---|---|---|

| Metodo di Riscaldamento | Interno (induzione elettromagnetica) | Esterno (arco elettrico) |

| Ideale per | Fusione di alta precisione, leghe speciali | Fusione di rottami di acciaio su larga scala |

| Efficienza | Alta efficienza termica | Minore efficienza termica |

| Scala | Piccola e media (kg a decine di tonnellate) | Grande (fino a 100-300 tonnellate) |

| Qualità del Materiale | Eccellente omogeneità, alto recupero di leghe | Forte disfosforazione, può introdurre azoto |

| Ambiente | Più silenzioso, meno emissioni | Più rumoroso, richiede controllo polveri/fumi |

Ancora Incerto su Quale Forno Sia Giusto per il Tuo Laboratorio o la Tua Fonderia?

Scegliere tra un forno a induzione e un forno ad arco elettrico è una decisione critica che influisce sulla qualità del prodotto, sull'efficienza e sui risultati economici. KINTEK, il tuo partner di fiducia per attrezzature e materiali di consumo da laboratorio, può aiutarti a orientarti in questa scelta.

Siamo specializzati nel fornire le giuste soluzioni di trattamento termico per le tue specifiche esigenze di laboratorio o di produzione. Sia che tu debba fondere leghe speciali con precisione o che tu abbia bisogno di attrezzature robuste per operazioni su scala più ampia, i nostri esperti sono qui per assicurarti di ottenere le prestazioni e i risultati di cui hai bisogno.

Contattaci oggi utilizzando il modulo sottostante per una consulenza personalizzata. Discutiamo la tua applicazione e troviamo la soluzione di forno perfetta per te.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità

- Quali sono le parti di un forno a vuoto? Una guida ai 5 sistemi principali

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora