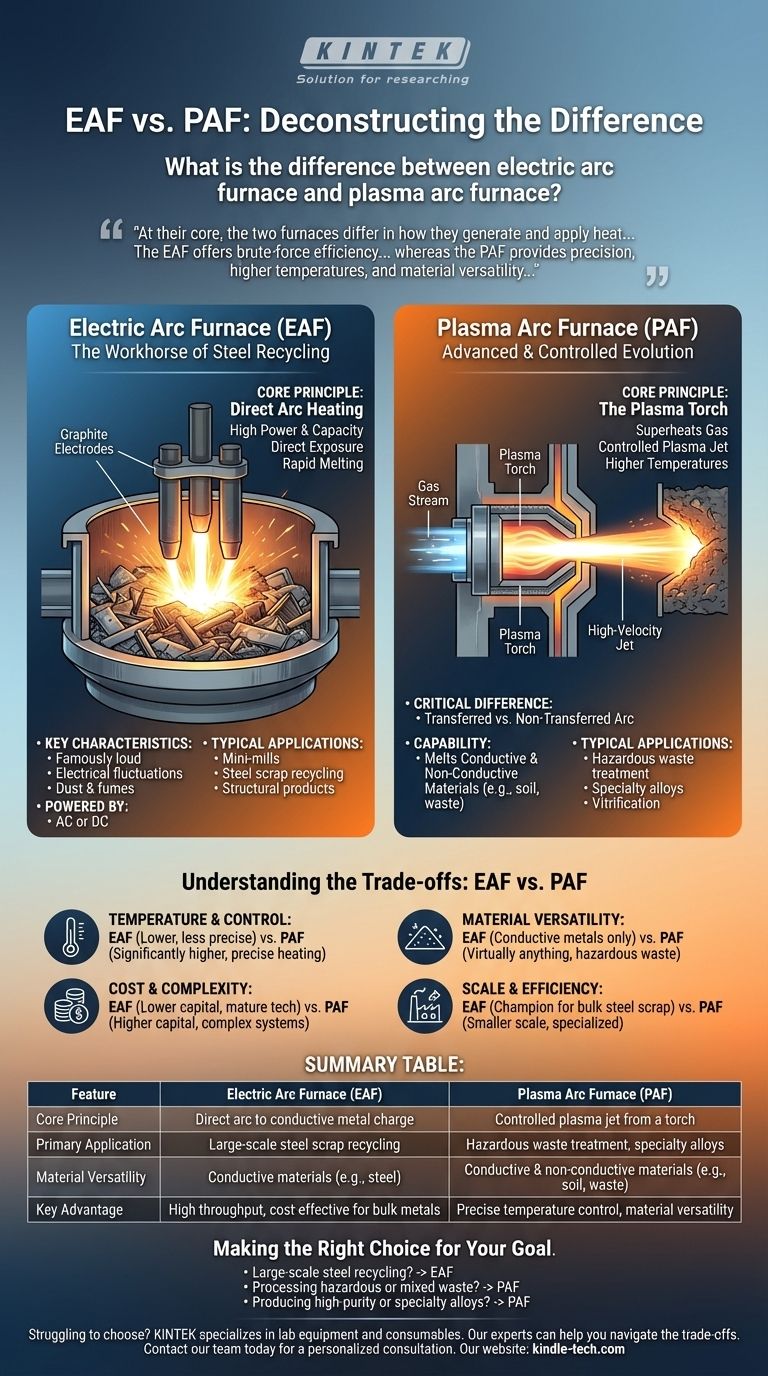

In sostanza, i due forni differiscono nel modo in cui generano e applicano il calore. Un Forno ad Arco Elettrico (EAF) utilizza un arco elettrico grezzo e ad alta potenza tra gli elettrodi e la carica metallica stessa, rendendolo uno strumento potente per la fusione di materiali conduttivi come la rottamazione d'acciaio. Al contrario, un Forno ad Arco al Plasma (PAF) utilizza una torcia specializzata per generare un getto controllato e contenuto di gas ionizzato (plasma), offrendo un controllo della temperatura più preciso e la versatilità di fondere una gamma più ampia di materiali, inclusi i rifiuti non conduttivi.

Mentre entrambe le tecnologie utilizzano l'elettricità per raggiungere temperature estreme, la scelta tra di esse si riduce a un compromesso: l'EAF offre un'efficienza di forza bruta per il riciclo dei metalli su larga scala, mentre il PAF fornisce precisione, temperature più elevate e versatilità dei materiali per applicazioni industriali e ambientali specializzate.

Decomporre il Forno ad Arco Elettrico (EAF)

Un Forno ad Arco Elettrico è il cavallo di battaglia del moderno riciclo dell'acciaio, noto per la sua alta potenza e capacità. Il suo funzionamento si basa su un principio semplice e potente.

Il Principio Fondamentale: Riscaldamento ad Arco Diretto

Nella configurazione più comune, un forno ad arco diretto, massicci elettrodi di grafite vengono abbassati in una camera riempita di rottami metallici. Una potente corrente elettrica crea un arco che salta dagli elettrodi alla carica metallica conduttiva.

La corrente scorre attraverso i rottami, generando calore intenso sia dall'arco stesso che dalla resistenza elettrica del metallo. Questa esposizione diretta fonde la carica rapidamente ed efficientemente.

Caratteristiche Chiave degli EAF

Gli EAF sono definiti dalla loro potenza bruta. Il processo è notoriamente rumoroso e genera significative fluttuazioni elettriche, polvere e fumi che richiedono ampi sistemi di gestione.

Questi forni possono essere alimentati sia da corrente alternata (AC) che da corrente continua (DC). Gli EAF DC tendono ad avere un consumo di elettrodi inferiore e un impatto meno dirompente sulla rete elettrica.

Applicazioni Tipiche

L'applicazione primaria degli EAF è nelle "mini-acciaierie" per il riciclo dei rottami d'acciaio. La loro capacità di fondere enormi quantità di materiale rapidamente li rende indispensabili per la produzione di nuove travi, barre e altri prodotti strutturali in acciaio da vecchie automobili, elettrodomestici e rottami industriali.

Comprendere il Forno ad Arco al Plasma (PAF)

Un Forno ad Arco al Plasma rappresenta un'evoluzione più avanzata e controllata del riscaldamento basato sull'arco. Non si limita a creare un arco; crea e arma il plasma.

Il Principio Fondamentale: La Torcia al Plasma

Il cuore di un PAF è la torcia al plasma, nota anche come plasmatron. All'interno della torcia, un arco elettrico viene generato in un flusso di gas (come argon, azoto o persino aria).

Questo arco surriscalda il gas, strappando elettroni dai suoi atomi e trasformandolo in un getto focalizzato e ad alta velocità di plasma che può raggiungere temperature di gran lunga superiori a un arco elettrico standard. Questo getto di plasma controllato viene quindi diretto sul materiale da fondere.

La Differenza Critica: Arco Trasferito vs. Non Trasferito

Le torce al plasma possono operare in due modalità, il che espande fondamentalmente la loro capacità oltre un EAF.

Nella modalità ad arco trasferito, il getto di plasma stabilisce un circuito elettrico con un materiale di carica conduttivo. Questo è altamente efficiente per la fusione dei metalli, agendo come una versione super stabile e focalizzata di un EAF DC.

Nella modalità ad arco non trasferito, l'intero circuito elettrico è contenuto all'interno della torcia. Il getto di plasma semplicemente colpisce il materiale con energia termica, come una torcia ad alta temperatura. Questo permette al PAF di fondere materiali non conduttivi come terra, amianto o rifiuti medici.

Comprendere i Compromessi: EAF vs. PAF

La scelta tra queste tecnologie richiede una chiara comprensione del materiale, dell'output desiderato e del budget.

Temperatura e Controllo

Un PAF offre temperature significativamente più elevate e più stabili di un EAF. Il getto di plasma controllato consente un riscaldamento preciso, che è fondamentale per la produzione di leghe speciali o per garantire la completa distruzione di composti pericolosi.

Versatilità dei Materiali

Questa è una differenza fondamentale. Gli EAF sono quasi esclusivamente utilizzati per metalli conduttivi come ferro e acciaio. I PAF, grazie alla loro capacità di arco non trasferito, possono trattare praticamente qualsiasi cosa, dai metalli esotici ai rifiuti pericolosi, che possono vetrificare in un vetro sicuro e stabile.

Costo e Complessità

La tecnologia EAF è più matura, più comune e generalmente ha un costo di capitale inferiore per operazioni su larga scala. I sistemi PAF sono più complessi, richiedono torce al plasma sofisticate, sistemi di gestione del gas e alimentatori, il che porta a costi di capitale e operativi più elevati.

Scala ed Efficienza

Per il compito specifico di fondere rottami d'acciaio in massa, l'EAF è il campione indiscusso di efficienza e scala. I moderni EAF possono trattare centinaia di tonnellate di acciaio in meno di un'ora. I PAF sono tipicamente più piccoli e utilizzati per applicazioni più specializzate, di maggior valore o più pericolose, dove la forza bruta è meno importante della precisione.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, il forno è uno strumento, e devi scegliere quello giusto per il lavoro.

- Se il tuo obiettivo principale è il riciclo dell'acciaio su larga scala: L'EAF è lo standard industriale, offrendo una produttività e un'efficacia in termini di costi ineguagliabili per questo compito specifico.

- Se il tuo obiettivo principale è il trattamento di rifiuti pericolosi o misti: Il PAF è la tecnologia superiore, in grado di distruggere e vetrificare in modo sicuro un'ampia gamma di materiali non conduttivi.

- Se il tuo obiettivo principale è la produzione di leghe ad alta purezza o speciali: Il PAF fornisce il controllo preciso della temperatura e dell'atmosfera necessario per processi metallurgici sensibili e di alto valore.

Scegliere la corretta tecnologia del forno è il primo passo per garantire un processo industriale efficiente, sicuro ed economicamente sostenibile.

Tabella riassuntiva:

| Caratteristica | Forno ad Arco Elettrico (EAF) | Forno ad Arco al Plasma (PAF) |

|---|---|---|

| Principio Fondamentale | Arco diretto alla carica metallica conduttiva | Getto di plasma controllato da una torcia |

| Applicazione Primaria | Riciclo di rottami d'acciaio su larga scala | Trattamento di rifiuti pericolosi, leghe speciali |

| Versatilità dei Materiali | Materiali conduttivi (es. acciaio) | Materiali conduttivi e non conduttivi (es. terra, rifiuti) |

| Vantaggio Chiave | Alta produttività, conveniente per metalli sfusi | Controllo preciso della temperatura, versatilità dei materiali |

Stai lottando per scegliere la giusta tecnologia del forno per i tuoi materiali e obiettivi specifici? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. I nostri esperti possono aiutarti a navigare tra i compromessi tra efficienza di forza bruta e controllo preciso per trovare la soluzione perfetta per il riciclo dei metalli, il trattamento dei rifiuti pericolosi o la produzione di leghe speciali. Contatta il nostro team oggi stesso per una consulenza personalizzata e assicurati che il tuo processo sia efficiente, sicuro ed economicamente sostenibile.

Guida Visiva

Prodotti correlati

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Quali sono i diversi metodi di fusione? Una guida alla scelta del forno industriale giusto

- Cos'è la sputtering a magnetron? Una guida alla deposizione di film sottili di alta qualità

- Quali sono i tipi di forno a induzione per fusione? Senza nucleo, a canale e VIM spiegati

- A cosa servono i sistemi di sputtering? Una guida alla deposizione avanzata di film sottili

- Qual è la differenza tra VAR e VIM? Variabili Vimscript Legacy vs. API Neovim Moderna