In sostanza, la sputtering a magnetron è un metodo altamente controllato per depositare film ultra-sottili di materiale su una superficie. È un tipo di deposizione fisica da vapore (PVD) che opera sottovuoto e utilizza un plasma confinato magneticamente. Questo plasma bombarda un materiale sorgente, noto come 'target', facendone espellere gli atomi che successivamente rivestono un oggetto desiderato, o 'substrato', con notevole precisione.

L'innovazione critica della sputtering a magnetron non è la sputtering stessa, ma l'uso strategico di un campo magnetico. Questo campo intrappola gli elettroni vicino al materiale target, aumentando drasticamente la densità e l'efficienza del plasma, il che consente velocità di deposizione più rapide a pressioni e temperature più basse.

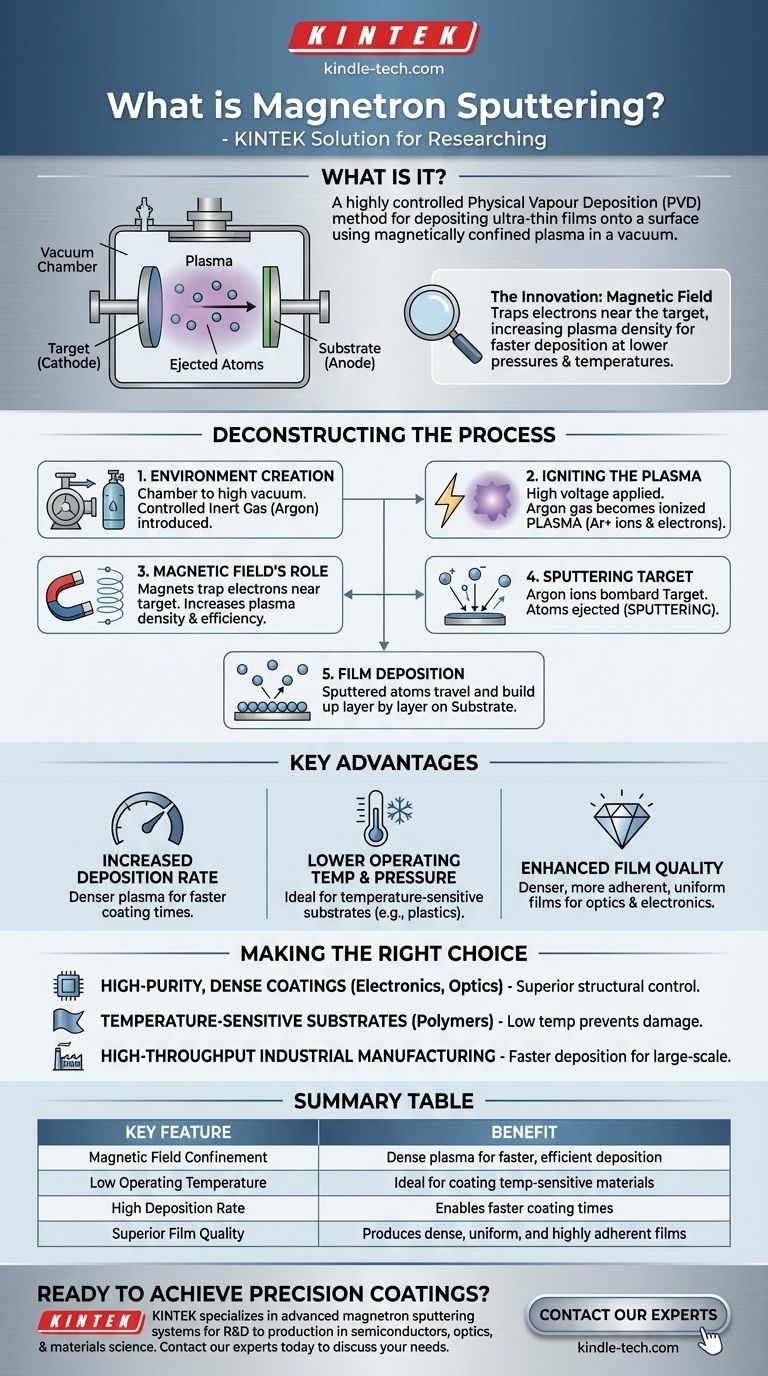

Decostruire il Processo di Sputtering a Magnetron

Per capire come questa tecnologia crea film sottili di alta qualità, è meglio scomporla nelle sue fasi fondamentali. L'intero processo avviene all'interno di una camera ad alto vuoto.

Fase 1: Creazione dell'Ambiente

Innanzitutto, la camera viene portata a un alto vuoto per rimuovere eventuali contaminanti. Viene quindi introdotta nella camera una piccola quantità controllata di un gas inerte, tipicamente argon, a una pressione molto bassa.

Fase 2: Accensione del Plasma

Viene applicata un'alta tensione attraverso la camera, con il materiale target che funge da catodo carico negativamente. Questo campo elettrico energizza il gas argon, strappando elettroni dagli atomi di argon e creando un plasma: un gas ionizzato e incandescente composto da ioni argon positivi ed elettroni liberi.

Fase 3: Il Ruolo del Campo Magnetico

Questa è la componente "magnetron". Un potente campo magnetico è posizionato strategicamente dietro il target. Questo campo intrappola gli elettroni più leggeri e carichi negativamente, costringendoli a percorrere un percorso a spirale vicino alla superficie del target.

Questa trappola per elettroni è la chiave. Mantenendo gli elettroni vicino al target, aumenta drasticamente la probabilità che collidano e ionizzino più atomi di argon, creando un plasma molto più denso e sostenibile proprio dove è più necessario.

Fase 4: Sputtering del Target

Gli ioni di argon pesanti e carichi positivamente nel plasma non sono influenzati in modo significativo dal campo magnetico. Vengono accelerati dal campo elettrico e collidono violentemente con il materiale target carico negativamente.

Ogni impatto ha energia sufficiente per staccare atomi dalla superficie del target in un processo noto come sputtering. Questi atomi liberati vengono espulsi nell'ambiente di vuoto.

Fase 5: Deposizione del Film

Gli atomi sparati dal target viaggiano attraverso la camera a vuoto e si depositano sul substrato (l'oggetto da rivestire). Man mano che questi atomi si accumulano, si condensano e si accumulano strato dopo strato, formando un film sottile, uniforme e di elevata purezza.

Comprendere i Compromessi e i Vantaggi Chiave

L'uso di un campo magnetico non è un'aggiunta arbitraria; è un miglioramento fondamentale rispetto alle semplici tecniche di sputtering che fornisce benefici significativi e misurabili.

Aumento della Velocità di Deposizione

Il plasma denso creato dal confinamento magnetico porta a un tasso molto più elevato di bombardamento ionico sul target. Ciò si traduce in più atomi sparati al secondo, consentendo di depositare i film molto più velocemente rispetto ai sistemi non a magnetron.

Minore Pressione Operativa e Temperatura

Poiché il campo magnetico rende il plasma così efficiente, il processo può essere sostenuto a pressioni di gas più basse. Inoltre, intrappolando gli elettroni al target, impedisce loro di bombardare e riscaldare il substrato, rendendolo ideale per il rivestimento di materiali sensibili alla temperatura come le plastiche.

Qualità del Film Migliorata

Il plasma ad alta densità e il bombardamento atomico energetico di solito si traducono in film più densi, più aderenti e con una migliore uniformità rispetto ad altri metodi. Ciò è fondamentale per le applicazioni in ottica e semiconduttori.

Fare la Scelta Giusta per il Tuo Obiettivo

La sputtering a magnetron è uno strumento eccezionalmente versatile e potente, ma la sua idoneità dipende interamente dal risultato richiesto.

- Se il tuo obiettivo principale sono rivestimenti densi e di elevata purezza per l'elettronica o l'ottica: La sputtering a magnetron offre un controllo superiore sulla struttura e sull'adesione del film.

- Se il tuo obiettivo principale è rivestire substrati sensibili alla temperatura come i polimeri: La bassa temperatura operativa di questo processo è un vantaggio critico che previene danni al substrato.

- Se il tuo obiettivo principale è la produzione industriale ad alto rendimento: Le velocità di deposizione significativamente più rapide lo rendono una scelta economicamente più vantaggiosa per la produzione su larga scala.

In definitiva, scegliere la sputtering a magnetron è una decisione per la precisione, l'efficienza e la qualità nella deposizione di film sottili.

Tabella Riassuntiva:

| Caratteristica Chiave | Vantaggio |

|---|---|

| Confinamento del Campo Magnetico | Crea un plasma denso per una deposizione più veloce ed efficiente |

| Bassa Temperatura Operativa | Ideale per rivestire materiali sensibili alla temperatura (es. plastiche) |

| Alta Velocità di Deposizione | Consente tempi di rivestimento più rapidi per la produzione industriale |

| Qualità del Film Superiore | Produce film sottili densi, uniformi e altamente aderenti |

Pronto a ottenere rivestimenti di precisione per il tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di sputtering a magnetron progettati per ricercatori e produttori nei settori dei semiconduttori, dell'ottica e della scienza dei materiali. Le nostre soluzioni forniscono i film sottili uniformi e di alta qualità richiesti dai tuoi progetti, con l'efficienza per scalare dalla R&S alla produzione.

Contatta oggi i nostri esperti per discutere come un sistema di sputtering KINTEK può migliorare le tue capacità e accelerare la tua innovazione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili