In sostanza, la differenza tra deposizione chimica da vapore (CVD) e deposizione a strati atomici (ALD) risiede nel modo in cui i precursori chimici vengono introdotti sul substrato. La CVD utilizza un flusso continuo e simultaneo di gas reattivi per far crescere un film, mentre l'ALD utilizza un processo sequenziale e auto-limitante che deposita il film un singolo strato atomico alla volta. Questa differenza fondamentale nel meccanismo determina ogni aspetto delle loro prestazioni, dalla velocità alla precisione.

Sebbene entrambe siano tecniche di deposizione chimica, la scelta tra le due è un compromesso diretto tra velocità e perfezione. La CVD offre una deposizione ad alta velocità adatta a molte applicazioni, mentre l'ALD fornisce una precisione e una conformità senza pari a scapito di essere significativamente più lenta.

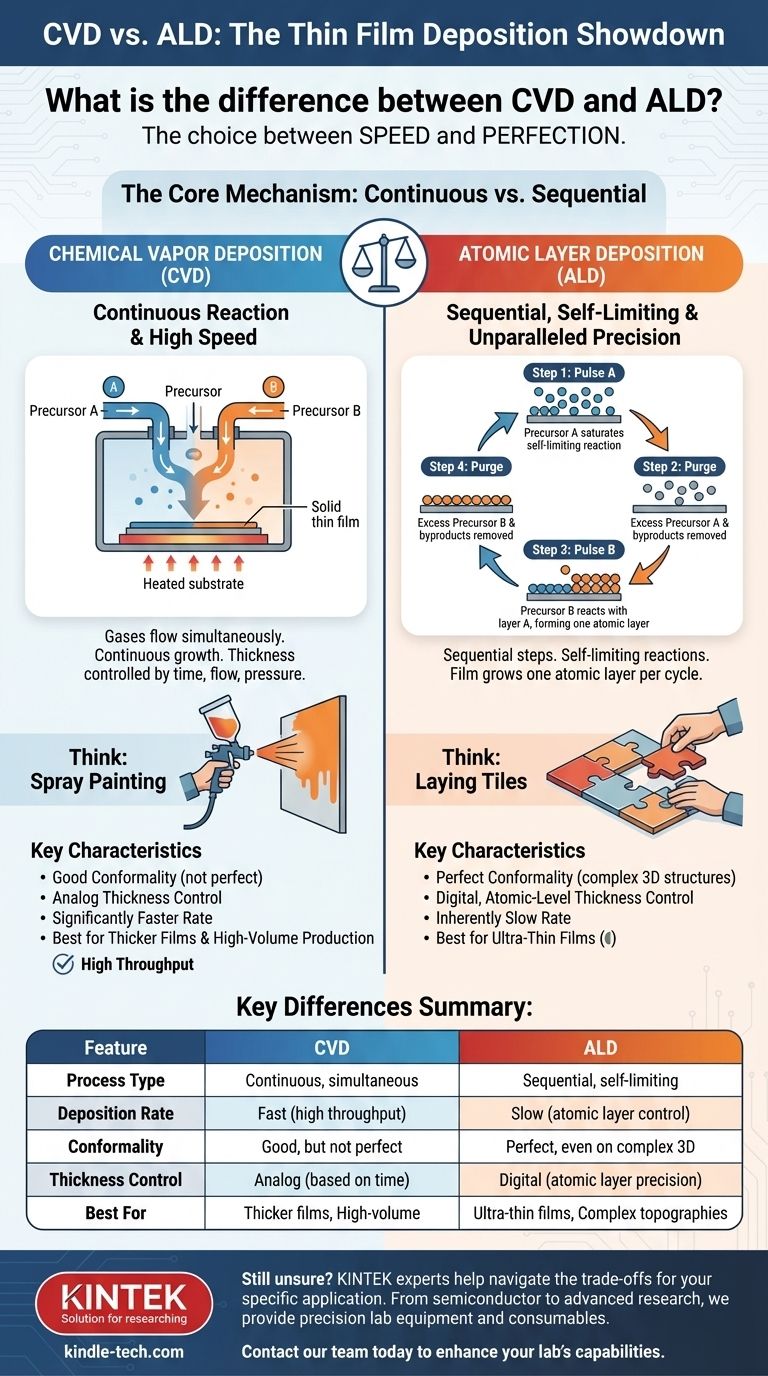

Il Meccanismo Centrale: Continuo vs. Sequenziale

La meccanica del processo è il fattore più importante che distingue CVD e ALD. Questo determina le proprietà del film risultante.

Come Funziona la CVD: Una Reazione Continua

In un processo CVD, uno o più precursori gassosi vengono introdotti simultaneamente in una camera di reazione.

Questi gas reagiscono tra loro e con la superficie riscaldata del substrato, decomponendosi per formare un film sottile solido. La crescita è continua finché i gas fluiscono.

Pensala come alla verniciatura a spruzzo: applichi continuamente vernice su una superficie e lo spessore dipende da quanto tempo spruzzi e dalla velocità con cui ti muovi.

Come Funziona l'ALD: Un Ciclo Auto-Limitante

L'ALD scompone la deposizione in un ciclo di due o più passaggi sequenziali.

Innanzitutto, viene introdotto un impulso del primo gas precursore. Reagisce con la superficie del substrato finché ogni sito di reazione disponibile non è occupato. Questa reazione è auto-limitante; una volta che la superficie è satura, non si depositerà altro materiale.

Successivamente, la camera viene spurgata da qualsiasi eccesso di precursore. Quindi, viene introdotto un secondo precursore, che reagisce solo con il primo strato per completare un singolo strato atomico del materiale desiderato. Il ciclo viene ripetuto per costruire il film strato per strato atomico.

Questo è più simile alla posa di piastrelle individuali. Si posiziona un set di piastrelle (precursore A) e si adattano solo in punti specifici. Quindi si posiziona il set successivo (precursore B) che si lega solo al primo set, completando uno strato perfetto.

Differenze Chiave nelle Prestazioni e nella Qualità

Le differenze meccaniche tra CVD e ALD portano a variazioni significative nel prodotto finale e nella sua idoneità per diverse applicazioni.

Conformità: Rivestimento di Forme Complesse

L'ALD è perfettamente conforme. Poiché le reazioni auto-limitanti rivestono ogni superficie disponibile, l'ALD può produrre un film completamente uniforme anche all'interno di trincee profonde e strutture 3D complesse ad alto rapporto d'aspetto.

La CVD ha una conformità buona, ma non perfetta. Il flusso continuo può portare a una deposizione più rapida all'apertura di una caratteristica rispetto all'interno profondo, con conseguente rivestimento non uniforme. È di gran lunga superiore alle tecniche a linea di vista come la PVD, ma non può eguagliare la perfezione dell'ALD.

Controllo dello Spessore: Atomico vs. Bulk

L'ALD offre precisione digitale a livello atomico. Poiché ogni ciclo deposita una quantità nota e fissa di materiale (tipicamente una frazione di un monostrato), lo spessore finale del film è controllato semplicemente contando il numero di cicli.

Il controllo dello spessore della CVD è analogico. Dipende dalla gestione accurata dei tassi di flusso del gas, della pressione, della temperatura e del tempo di deposizione. Sebbene altamente controllabile, manca della precisione a livello atomico dell'ALD.

Velocità di Deposizione: Il Compromesso Principale

La CVD è significativamente più veloce dell'ALD, spesso di uno o due ordini di grandezza. Il suo processo di crescita continua è adatto per depositare film più spessi (da centinaia di nanometri a micron) o per la produzione ad alto volume.

L'ALD è intrinsecamente lenta. La necessità di pulsare e spurgare i gas per ogni singolo strato atomico la rende impraticabile per film spessi. È riservata ad applicazioni in cui sono richiesti film ultra-sottili (tipicamente inferiori a 100 nm) e un controllo perfetto.

Comprendere i Compromessi Pratici

Scegliere tra CVD e ALD non significa quale sia "migliore", ma quale sia lo strumento giusto per il tuo obiettivo ingegneristico specifico. La decisione comporta sempre il bilanciamento di priorità in competizione.

Il Dilemma Velocità vs. Precisione

Questo è il compromesso centrale. Se la tua applicazione può tollerare piccole imperfezioni nello spessore o nella conformità ma richiede un alto rendimento, la CVD è la scelta logica.

Se le prestazioni del tuo dispositivo dipendono assolutamente da un film perfettamente uniforme e privo di fori con uno spessore preciso, specialmente su una topografia complessa, allora l'ALD è l'unica opzione, e devi accettare tempi di deposizione più lenti.

Sensibilità alla Temperatura e al Substrato

Le sfide della deposizione di film sottili spesso includono limitazioni di temperatura. I processi ALD possono spesso essere eseguiti a temperature più basse rispetto a molti processi CVD tradizionali.

Ciò rende l'ALD altamente adatto per depositare film su substrati sensibili alla temperatura, come polimeri o wafer semiconduttori pre-processati che non possono sopportare carichi termici elevati.

Costo e Complessità

I sistemi CVD sono generalmente più semplici ed economici. La tecnologia è matura e ampiamente utilizzata per la produzione su larga scala.

I sistemi ALD richiedono valvole e sistemi di controllo ad alta precisione e ad azione rapida per gestire i cicli di impulso e spurgo, il che può aumentare la complessità e il costo delle apparecchiature. Anche la chimica dei precursori per l'ALD può essere più specializzata e costosa.

Prendere la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione ti indirizzeranno verso il metodo di deposizione corretto.

- Se la tua attenzione principale è la massima precisione e la copertura perfetta su strutture 3D complesse (ad esempio, transistor avanzati, MEMS, rivestimenti nano): L'ALD è la scelta definitiva per la sua conformità impareggiabile e il controllo a livello atomico.

- Se la tua attenzione principale è la produzione ad alto rendimento di film di qualità su superfici più semplici (ad esempio, rivestimenti per utensili protettivi, ottica, strati semiconduttori standard): La CVD offre un eccellente equilibrio tra velocità, qualità del film e convenienza.

- Se la tua attenzione principale è la deposizione di un materiale che richiede temperature molto basse e alta densità (ad esempio, elettronica sensibile, dispositivi flessibili): La finestra di temperatura più bassa dell'ALD e la crescita di film di alta qualità lo rendono un'opzione superiore.

In definitiva, la tua scelta è una decisione strategica che bilancia la richiesta di perfezione con le realtà dell'efficienza produttiva e dei costi.

Tabella Riassuntiva:

| Caratteristica | Deposizione Chimica da Vapore (CVD) | Deposizione a Strati Atomici (ALD) |

|---|---|---|

| Tipo di Processo | Flusso di gas continuo e simultaneo | Ciclo sequenziale e auto-limitante |

| Velocità di Deposizione | Veloce (alto rendimento) | Lenta (controllo dello strato atomico) |

| Conformità | Buona, ma non perfetta | Perfetta, anche su strutture 3D complesse |

| Controllo dello Spessore | Analogico (basato su tempo/flusso) | Digitale (precisione dello strato atomico) |

| Ideale per | Film più spessi, produzione ad alto volume | Film ultra-sottili, topografie complesse |

Ancora incerto se CVD o ALD sia giusto per le esigenze di deposizione di film sottili del tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio di precisione e materiali di consumo per tutte le tue esigenze di deposizione. I nostri esperti possono aiutarti a navigare nei compromessi tra velocità e precisione per selezionare la soluzione ideale per la tua applicazione specifica, sia che tu stia lavorando sulla fabbricazione di semiconduttori, MEMS, rivestimenti protettivi o ricerca avanzata.

Lascia che ti aiutiamo a ottenere risultati perfetti. Contatta oggi il nostro team per discutere del tuo progetto e scoprire come le soluzioni KINTEK possono migliorare le capacità ed efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

Domande frequenti

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura