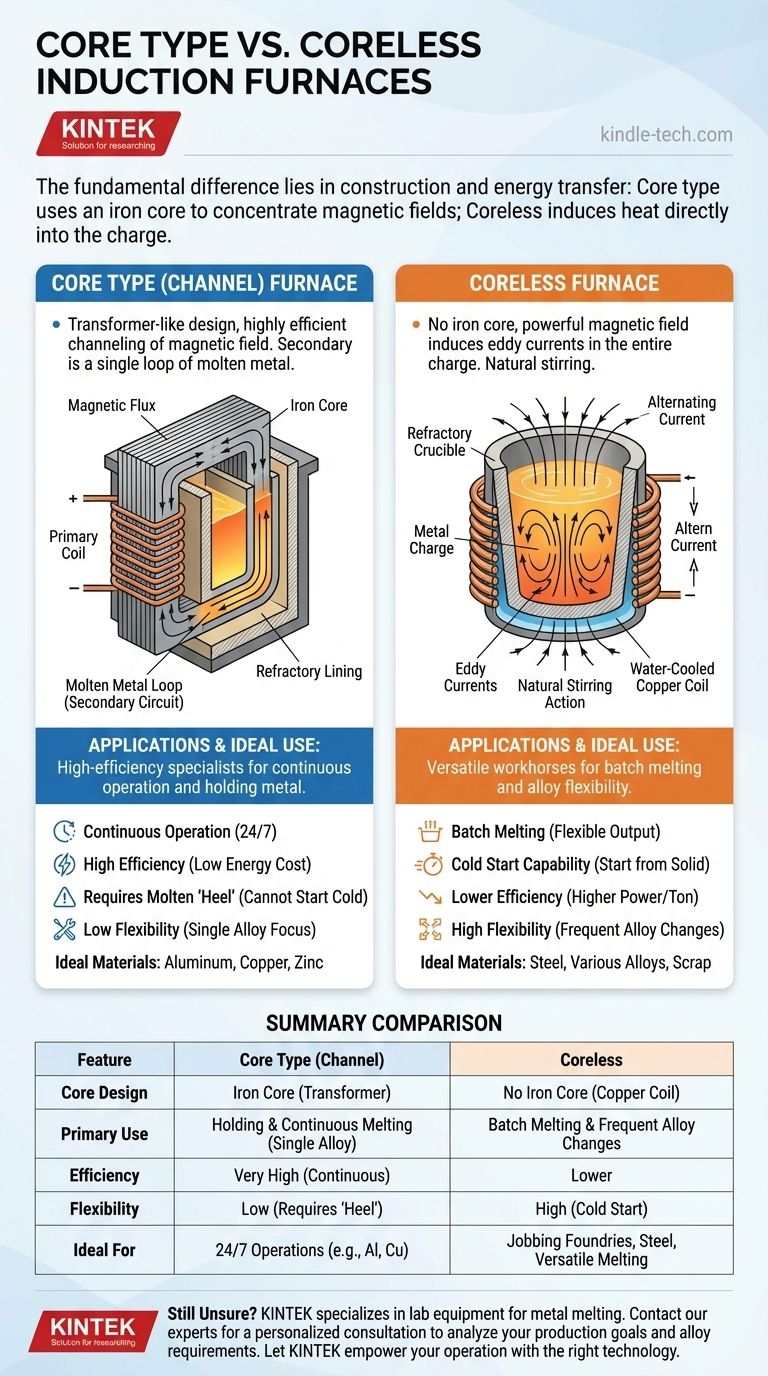

La differenza fondamentale tra un forno a induzione a nucleo e uno senza nucleo risiede nella loro costruzione e nel modo in cui trasferiscono l'energia. Un forno a nucleo, più comunemente noto come forno a canale, utilizza un nucleo di ferro per concentrare un campo magnetico in un piccolo anello di metallo fuso. Al contrario, un forno senza nucleo induce il calore direttamente nell'intera carica metallica contenuta in un crogiolo, operando senza un nucleo di ferro centrale. Questa distinzione strutturale è il principale motore delle loro capacità operative e applicazioni estremamente diverse.

La decisione tra un forno a nucleo (a canale) e un forno senza nucleo non riguarda quale sia superiore, ma quale sia adatto allo scopo. I forni a canale sono specialisti ad alta efficienza per il funzionamento continuo e il mantenimento del metallo, mentre i forni senza nucleo sono cavalli da battaglia versatili per la fusione in lotti e la flessibilità delle leghe.

Decostruire i design: a nucleo vs. senza nucleo

Per capire quale forno utilizzare, devi prima capire come sono costruiti e perché questo è importante. I nomi "a nucleo" e "senza nucleo" si riferiscono direttamente alla presenza o assenza di un nucleo di ferro laminato, che è il cuore della differenza di design.

Il forno a nucleo (a canale)

Un forno a nucleo, o forno a canale, funziona esattamente come un trasformatore. Ha una bobina primaria avvolta attorno a un nucleo di ferro, che convoglia efficientemente il campo magnetico.

La caratteristica unica è il suo "avvolgimento" secondario. Invece di un'altra bobina di filo, il secondario è un singolo anello continuo del metallo fuso stesso, che scorre attraverso un canale nel materiale refrattario.

Questo design è estremamente efficiente perché il nucleo di ferro assicura un accoppiamento magnetico molto stretto tra la bobina primaria e l'anello di metallo fuso.

Il forno senza nucleo

Un forno senza nucleo funziona senza alcun nucleo di ferro per dirigere il campo magnetico. Invece, consiste in un crogiolo fatto di materiale refrattario che contiene la carica metallica.

Questo crogiolo è circondato da una bobina di rame raffreddata ad acqua. Quando la corrente alternata scorre attraverso questa bobina, genera un potente campo magnetico che passa direttamente attraverso il metallo all'interno.

Questo campo induce forti correnti parassite all'interno dell'intera carica, facendola riscaldare e fondere rapidamente dall'interno verso l'esterno. L'interazione delle correnti crea anche un'azione di agitazione naturale, che promuove una temperatura e una composizione chimica uniformi.

Come il design detta l'applicazione

Le differenze strutturali si traducono direttamente in vantaggi distinti e casi d'uso ideali. Uno è costruito per un lavoro costante e continuo, mentre l'altro eccelle in compiti flessibili e intermittenti.

Forni a canale: il mantenitore ad alta efficienza

Grazie al loro design a trasformatore altamente efficiente, i forni a canale sono ideali per mantenere volumi molto grandi di metallo fuso a una temperatura specifica per periodi prolungati.

Sono anche utilizzati per campagne di fusione continue o a lungo termine, in particolare con metalli non ferrosi a basso punto di fusione come alluminio, rame e zinco. La loro efficienza si traduce in minori costi energetici nelle operazioni 24 ore su 24, 7 giorni su 7.

Forni senza nucleo: il fonditore versatile

La più grande forza del forno senza nucleo è la sua flessibilità. Può essere avviato da una carica fredda e solida e può fondere una vasta gamma di metalli, dalle leghe di alluminio all'acciaio ad alta temperatura.

Questo lo rende il forno preferito per le fonderie che richiedono frequenti cambi di lega, producono metallo in lotti o devono fondere rottami di varie forme e dimensioni. L'agitazione elettromagnetica è un vantaggio chiave per creare leghe precise e omogenee.

Comprendere i compromessi

Nessun design è privo di limitazioni. Comprendere questi compromessi è fondamentale per selezionare l'attrezzatura giusta ed evitare insidie operative.

Il requisito del 'tallone' dei forni a canale

La più grande limitazione di un forno a canale è che non può essere avviato a freddo. Richiede un anello continuo di metallo fuso – noto come "tallone" – per completare il circuito secondario.

Questo lo rende altamente impraticabile per operazioni intermittenti o frequenti cambiamenti nella lega in lavorazione, poiché il forno deve essere completamente svuotato e riavviato laboriosamente con metallo fuso da un'altra fonte.

La minore efficienza dei forni senza nucleo

Senza un nucleo di ferro per concentrare il campo magnetico, l'accoppiamento tra la bobina e la carica in un forno senza nucleo è meno efficiente.

Ciò significa che generalmente richiedono più energia (kWh per tonnellata) per fondere il metallo rispetto a un forno a canale che opera in condizioni ideali. Tuttavia, questo è spesso un compromesso accettabile per la loro immensa flessibilità operativa.

Usura e manutenzione del refrattario

In un forno a canale, il calore è concentrato nel piccolo canale, portando a un "punto caldo" termico che causa un'intensa usura localizzata del refrattario.

In un forno senza nucleo, l'azione di agitazione, così benefica per la metallurgia, può anche accelerare l'erosione del rivestimento refrattario del crogiolo su una superficie più ampia.

Fare la scelta giusta per la tua operazione

Scegliere il forno corretto richiede una chiara comprensione dei tuoi obiettivi di produzione, dei metalli con cui lavori e della tua cadenza operativa.

- Se il tuo obiettivo principale è la fusione continua o il mantenimento di una singola lega: L'efficienza energetica superiore di un forno a canale (a nucleo) lo rende la scelta definitiva per operazioni su larga scala, 24 ore su 24, 7 giorni su 7.

- Se il tuo obiettivo principale è la fusione in lotti, frequenti cambi di lega o metalli ad alto punto di fusione: La flessibilità operativa, la capacità di avviamento a freddo e i benefici metallurgici di un forno senza nucleo sono indispensabili.

- Se il tuo obiettivo principale è avviare una nuova fonderia o richiedere la massima versatilità: Un forno senza nucleo offre la più ampia finestra operativa ed è lo standard per la maggior parte delle fonderie di lavorazione e di leghe.

In definitiva, la tua decisione è una scelta strategica tra l'efficienza specializzata di un forno a canale e la potenza versatile di un forno senza nucleo.

Tabella riassuntiva:

| Caratteristica | Forno a nucleo (a canale) | Forno senza nucleo |

|---|---|---|

| Design del nucleo | Utilizza un nucleo di ferro come un trasformatore | Nessun nucleo di ferro; utilizza una bobina di rame raffreddata ad acqua |

| Uso primario | Mantenimento e fusione continua di una singola lega | Fusione in lotti e frequenti cambi di lega |

| Efficienza | Molto alta (quando funziona continuamente) | Inferiore rispetto al forno a canale |

| Flessibilità | Bassa (richiede un 'tallone' di metallo fuso) | Alta (può partire da una carica fredda) |

| Ideale per | Operazioni 24/7 (es. alluminio, rame) | Fonderie di lavorazione, acciaio, fusione versatile |

Ancora indeciso su quale forno a induzione sia giusto per il tuo laboratorio o fonderia?

La scelta tra un forno a nucleo e uno senza nucleo è fondamentale per la tua produttività e il tuo profitto. Noi di KINTEK siamo specializzati nella fornitura delle giuste attrezzature e materiali di consumo da laboratorio per le tue specifiche sfide di fusione e lavorazione dei metalli. I nostri esperti possono aiutarti ad analizzare i tuoi obiettivi di produzione, i requisiti delle leghe e la cadenza operativa per raccomandare la soluzione perfetta.

Lascia che KINTEK potenzi la tua operazione con la giusta tecnologia. Contatta i nostri specialisti oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto