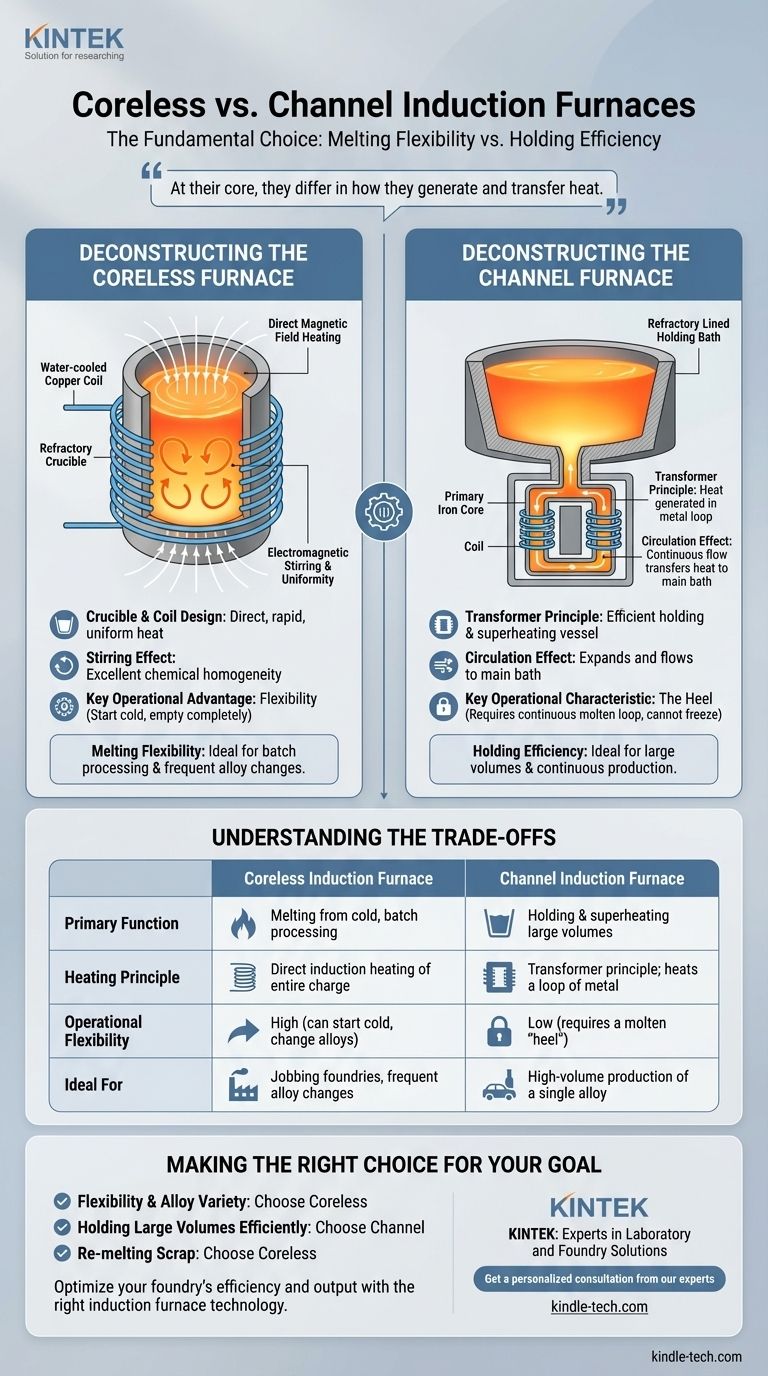

In sostanza, un forno a induzione a crogiolo e un forno a induzione a canale differiscono nel modo in cui generano e trasferiscono il calore. Un forno a crogiolo agisce come un grande crogiolo avvolto da una bobina elettrica ad alta potenza, riscaldando direttamente l'intera carica metallica. Al contrario, un forno a canale funziona come un trasformatore, dove il metallo fuso stesso forma un anello di circuito secondario che viene riscaldato e poi circola per scaldare un bagno più grande.

La scelta fondamentale tra questi due forni è una decisione tra flessibilità di fusione ed efficienza di mantenimento. I forni a crogiolo offrono una flessibilità superiore per fondere materiali diversi partendo da uno stato freddo, mentre i forni a canale eccellono nel mantenere e surriscaldare in modo efficiente grandi volumi di una singola lega fusa.

Analisi del Forno a Crogiolo (Coreless)

Un forno a induzione a crogiolo è definito dal suo metodo di riscaldamento semplice e diretto, che lo rende uno strumento versatile per le fonderie. Il suo design detta direttamente i suoi punti di forza operativi.

Il Design del Crogiolo e della Bobina

La caratteristica principale è una bobina di rame raffreddata ad acqua che circonda un crogiolo refrattario. Quando una corrente alternata fluisce attraverso questa bobina, genera un campo magnetico potente e fluttuante.

Questo campo magnetico penetra direttamente nella carica metallica all'interno del crogiolo, inducendo forti correnti elettriche (correnti parassite) all'interno del metallo stesso. La resistenza del metallo a queste correnti genera un calore intenso, rapido e uniforme in tutta la carica.

L'Effetto di Agitazione

Un vantaggio significativo di questo metodo di induzione diretta è l'azione di agitazione elettromagnetica intrinseca che crea all'interno del bagno fuso. Ciò garantisce un'eccellente omogeneità chimica e uniformità di temperatura, fondamentale per la produzione di leghe di alta qualità.

Vantaggio Operativo Chiave: Flessibilità

Poiché l'intera carica è il bersaglio del processo di riscaldamento, un forno a crogiolo può essere avviato con una carica solida e fredda. Può anche essere completamente svuotato dopo una fusione. Questo lo rende ideale per operazioni che richiedono frequenti cambi di lega o che lavorano a lotti.

Analisi del Forno a Canale (Channel)

Il forno a canale opera su un principio fondamentalmente diverso. È meno un fonditore diretto e più un recipiente altamente efficiente per il mantenimento e il surriscaldamento.

Il Principio del Trasformatore

Un forno a canale ha un corpo principale rivestito di refrattario per contenere il metallo, ma il riscaldamento avviene in un'unità di induzione separata e annessa. Questa unità contiene un nucleo di ferro primario e una bobina, molto simile a un trasformatore standard.

Un piccolo anello chiuso o "canale" di metallo fuso passa attraverso questa unità di induzione, agendo come avvolgimento secondario del trasformatore. La corrente indotta in questo singolo anello genera tutto il calore per l'intero forno.

L'Effetto di Circolazione

Il calore intenso generato nel canale stretto fa sì che il metallo al suo interno si espanda e fluisca nel bagno principale. Questo movimento attira metallo più freddo dal bagno principale nel canale, creando una circolazione continua che trasferisce calore all'intero volume.

Caratteristica Operativa Chiave: Il "Tallone" (Heel)

Poiché il forno a canale richiede un anello continuo e chiuso di metallo fuso per funzionare come circuito secondario, non gli è permesso congelare. Ciò significa che il forno deve sempre mantenere un "tallone" (heel) di metallo fuso, rendendolo inadatto a frequenti arresti o cambi di composizione della lega.

Comprendere i Compromessi

Le differenze architettoniche tra questi forni creano un chiaro insieme di compromessi in termini di prestazioni, efficienza e applicazione.

Fusione vs. Mantenimento

I forni a crogiolo eccellono nella fusione di materiali solidi come rottami, lingotti e ritorni. La loro capacità di generare calore direttamente all'interno della carica rende questo processo rapido ed efficiente.

I forni a canale eccellono nel mantenimento di grandi volumi di metallo fuso a una temperatura specifica per lunghi periodi. Poiché il riscaldamento è concentrato in un canale piccolo e ben isolato, sono spesso più efficienti dal punto di vista energetico per questo compito specifico rispetto a un forno a crogiolo.

Flessibilità Operativa

Il forno a crogiolo è il vincitore indiscusso in termini di flessibilità. La sua capacità di partire da freddo ed essere completamente svuotato lo rende la scelta predefinita per le fonderie di lavorazione che producono molte leghe diverse in lotti di dimensioni variabili.

Il forno a canale è altamente inflessibile. La necessità di mantenere un tallone fuso lo vincola a una singola lega per lunghe campagne, rendendolo adatto ad ambienti di produzione grandi e continui come le fonderie automobilistiche.

Usura del Refrattario e Manutenzione

In un forno a canale, l'estrema densità di calore nella gola dell'induttore porta a un'usura refrattaria elevata e localizzata. Quest'area specifica richiede un monitoraggio attento e una sostituzione periodica.

In un forno a crogiolo, l'usura del refrattario è generalmente più uniforme sulle pareti del crogiolo, ma i cicli termici costanti delle operazioni a lotti possono stressare anche il rivestimento.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del forno corretto è fondamentale per ottimizzare il tuo processo metallurgico in termini di costi, qualità e produttività.

- Se la tua priorità principale è la flessibilità e la varietà di leghe: Un forno a induzione a crogiolo è la scelta superiore per la sua capacità di lavorazione a lotti e di avviamento a freddo.

- Se la tua priorità principale è mantenere grandi volumi di una singola lega in modo efficiente: Un forno a induzione a canale è la soluzione ideale per operazioni di colata continue o ad alto volume.

- Se la tua priorità principale è rifondere una vasta gamma di rottami solidi: La potenza di fusione diretta e l'azione di agitazione di un forno a crogiolo forniranno le migliori prestazioni.

In definitiva, la tua scelta dipende dall'abbinare il principio operativo fondamentale del forno alle esigenze quotidiane del tuo programma di produzione.

Tabella Riassuntiva:

| Caratteristica | Forno a Induzione a Crogiolo | Forno a Induzione a Canale |

|---|---|---|

| Funzione Principale | Fusione da freddo, lavorazione a lotti | Mantenimento e surriscaldamento di grandi volumi |

| Principio di Riscaldamento | Riscaldamento a induzione diretto dell'intera carica | Principio del trasformatore; riscalda un anello di metallo |

| Flessibilità Operativa | Alta (può partire da freddo, cambiare leghe) | Bassa (richiede un "tallone" fuso) |

| Ideale Per | Fonderie di lavorazione, frequenti cambi di lega | Produzione ad alto volume di una singola lega |

Ottimizza l'efficienza e la produzione della tua fonderia con la giusta tecnologia di forni a induzione.

Scegliere tra un forno a crogiolo e a canale è una decisione critica che influisce sulla tua flessibilità operativa, sui costi energetici e sulla qualità del prodotto finale. Gli esperti di KINTEK sono qui per aiutarti ad analizzare le tue specifiche esigenze di produzione — che tu stia fondendo leghe diverse o mantenendo grandi volumi — e a raccomandare la soluzione di attrezzature da laboratorio ideale.

Siamo specializzati nel fornire forni robusti e affidabili per applicazioni di laboratorio e fonderia. Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare il tuo processo di fusione, ridurre i costi e aumentare la qualità del tuo metallo.

Ottieni una consulenza personalizzata dai nostri esperti

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Come funziona un forno VIM? Ottieni la massima purezza nella fusione di metalli ad alte prestazioni

- Qual è il processo di fusione sotto vuoto? Ottenere metalli ultra-puri per applicazioni critiche

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni