In sostanza, la Deposizione Chimica da Vapore (CVD) del silicio è un processo che trasforma un gas contenente silicio in un film solido di silicio ad alta purezza su una superficie riscaldata. Questo non è un semplice rivestimento, ma una reazione chimica controllata. All'interno di una camera specializzata, vengono introdotti gas precursori che reagiscono su un substrato caldo (come un wafer di silicio), facendo sì che gli atomi di silicio si liberino e si depositino sulla superficie, costruendo un nuovo strato atomo per atomo.

Il principio fondamentale del CVD del silicio non è semplicemente un "rivestimento" ma una reazione chimica controllata. Gestendo con precisione temperatura, pressione e flusso di gas, possiamo dettare come gli atomi di silicio vengono rilasciati da un gas precursore e si assemblano in un film solido cristallino o amorfo su un substrato.

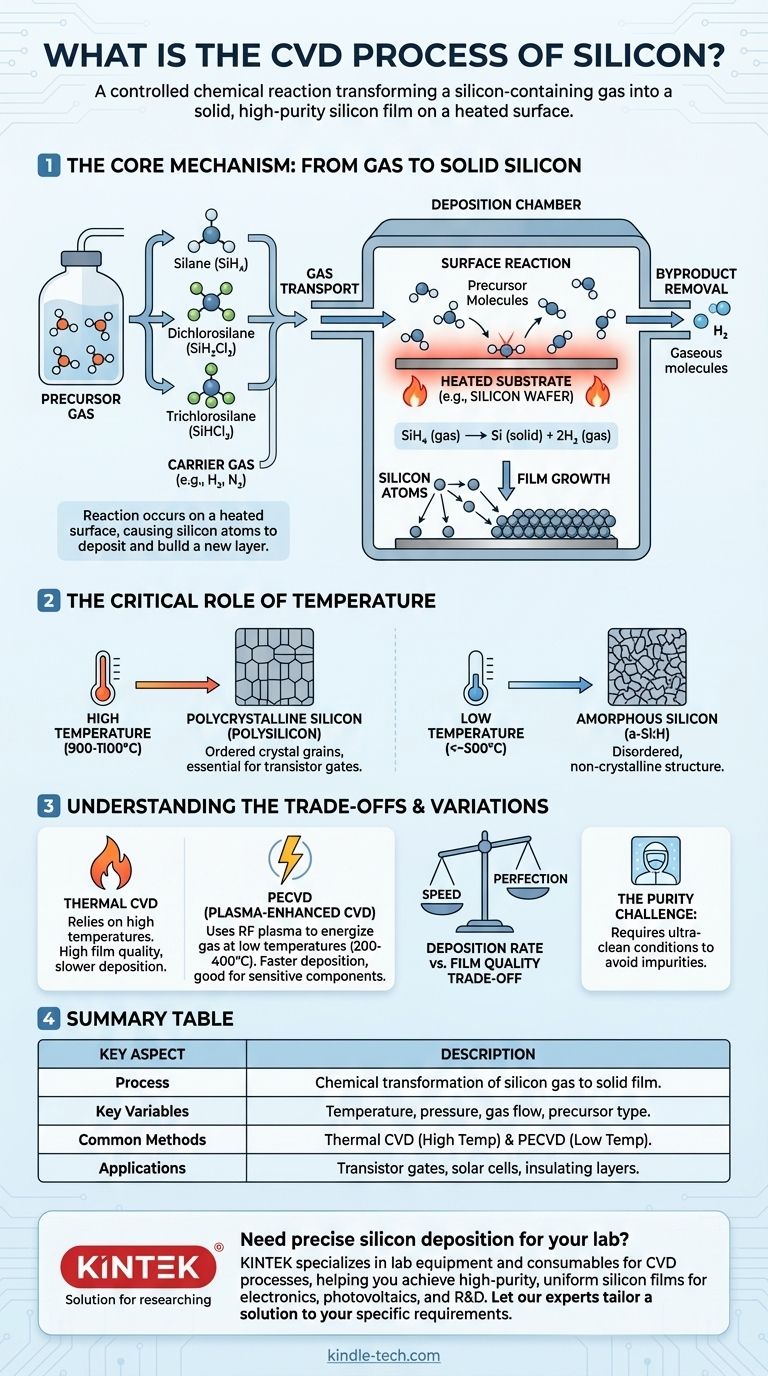

Il Meccanismo Fondamentale: Dal Gas al Silicio Solido

Per comprendere veramente il CVD del silicio, è necessario vederlo come un processo di produzione preciso e a più fasi. Ogni fase è fondamentale per produrre un film con lo spessore, la purezza e la struttura desiderati.

Il Gas Precursore: La Fonte del Silicio

Il processo inizia con un gas precursore, un composto volatile che contiene atomi di silicio. Questi gas vengono scelti perché si decompongono in modo prevedibile ad alte temperature.

I precursori comuni per la deposizione di silicio includono:

- Silano (SiH₄): Si decompone a temperature relativamente più basse, ma può essere altamente reattivo.

- Diclorosilano (SiH₂Cl₂): Offre un buon equilibrio tra reattività e sicurezza.

- Triclorosilano (SiHCl₃): Utilizzato principalmente per produrre polisilicio sfuso ad alta purezza per l'industria elettronica.

Questi precursori sono spesso diluiti con un gas vettore, come idrogeno (H₂) o azoto (N₂), per controllare la velocità di reazione e garantire una distribuzione uniforme.

Il Processo di Deposizione: Una Reazione Fase per Fase

La trasformazione da gas a film solido si svolge in una sequenza di eventi fisici e chimici all'interno della camera di reazione.

- Trasporto del Gas: Il gas precursore e il gas vettore vengono iniettati nella camera e fluiscono verso il substrato riscaldato.

- Reazione Superficiale: Quando le molecole del precursore colpiscono la superficie calda del substrato, acquisiscono energia termica sufficiente per rompere i loro legami chimici. Ad esempio, il silano si decompone in silicio solido e idrogeno gassoso:

SiH₄ (gas) → Si (solido) + 2H₂ (gas). - Crescita del Film: Gli atomi di silicio appena liberati sono altamente reattivi e si legano alla superficie del substrato. Migrano attraverso la superficie finché non trovano un sito stabile, costruendo sul reticolo cristallino e formando un film continuo.

- Rimozione dei Sottoprodotti: I sottoprodotti gassosi della reazione (come H₂ nell'esempio precedente) vengono continuamente pompati fuori dalla camera. Questo impedisce loro di interferire con la reazione e mantiene la purezza del film in crescita.

Il Ruolo Critico della Temperatura

La temperatura è la manopola di controllo più critica nel processo CVD. Determina direttamente la velocità di reazione e, cosa ancora più importante, la struttura finale del film di silicio.

- Silicio Policristallino (Polisilicio): Ad alte temperature (tipicamente 900-1100°C), gli atomi depositati hanno energia sufficiente per muoversi e allinearsi in piccoli grani cristallini ordinati. Questo "polisilicio" è essenziale per applicazioni come i gate dei transistor.

- Silicio Amorfo (a-Si:H): A temperature più basse (sotto i ~500°C), gli atomi hanno meno energia e essenzialmente "si attaccano" dove atterrano, creando una struttura disordinata e non cristallina.

Comprendere i Compromessi e le Variazioni

Il processo CVD termico di base non è l'unica opzione. La scelta del metodo implica il bilanciamento di priorità contrastanti come la temperatura di processo, la velocità di deposizione e la qualità del film.

CVD Termico vs. CVD Potenziato al Plasma (PECVD)

Il processo finora descritto è il CVD Termico, che si basa esclusivamente su alte temperature per avviare la reazione.

Il CVD Potenziato al Plasma (PECVD) è una variazione critica. Utilizza un plasma RF per energizzare il gas precursore, scomponendolo in ioni e radicali reattivi. Ciò consente la deposizione a temperature molto più basse (ad esempio, 200-400°C), il che è vitale per depositare film su dispositivi che hanno già strati metallici o altri componenti sensibili alla temperatura.

Velocità di Deposizione vs. Qualità del Film

Esiste un compromesso fondamentale tra velocità e perfezione. L'aumento della temperatura e della concentrazione del precursore può accelerare la velocità di deposizione, ma può anche portare a un film meno uniforme con più difetti strutturali. Le applicazioni elettroniche di alta qualità richiedono spesso una deposizione più lenta e controllata per ottenere una struttura atomica quasi perfetta.

La Sfida della Purezza

Il CVD è altamente sensibile alla contaminazione. Qualsiasi molecola indesiderata nel flusso di gas o nella camera può essere incorporata nel film di silicio in crescita come impurità. Queste impurità possono alterare drasticamente le proprietà elettriche del film, rendendo la purezza del processo e le condizioni di camera bianca di primaria importanza.

Come Applicare Questo al Tuo Obiettivo

Il processo CVD specifico che scegli è dettato interamente dall'applicazione finale del film di silicio.

- Se il tuo obiettivo principale è creare elettrodi di gate in un transistor: Utilizzerai un processo CVD termico, probabilmente con silano, per depositare un film di silicio policristallino conduttivo di alta qualità ad alte temperature.

- Se il tuo obiettivo principale è depositare uno strato isolante finale su un chip finito: Devi utilizzare un processo PECVD a bassa temperatura per evitare di fondere le interconnessioni in alluminio o danneggiare altri componenti già fabbricati sul wafer.

- Se il tuo obiettivo principale è la produzione di silicio sfuso per celle solari: Utilizzerai un processo ad alta velocità e alta temperatura come il metodo Siemens, che utilizza triclorosilano per produrre grandi quantità di polisilicio ad alta purezza.

In definitiva, padroneggiare il CVD del silicio significa controllare con precisione una reazione chimica per costruire un materiale solido, atomo per atomo, per uno scopo elettronico specifico.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Trasformazione chimica di gas contenente silicio in un film solido su un substrato riscaldato. |

| Variabili Chiave | Temperatura, pressione, flusso di gas e tipo di precursore (es. Silano, Diclorosilano). |

| Metodi Comuni | CVD Termico (alta temp) e CVD Potenziato al Plasma (PECVD, bassa temp). |

| Applicazioni | Gate di transistor, celle solari, strati isolanti sui chip. |

Hai bisogno di una deposizione precisa del silicio per il tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per processi CVD, aiutandoti a ottenere film di silicio ad alta purezza e uniformi per l'elettronica, il fotovoltaico e la ricerca e sviluppo. Lascia che i nostri esperti personalizzino una soluzione per le tue specifiche esigenze di temperatura, purezza e produttività. Contattaci oggi per discutere il tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione