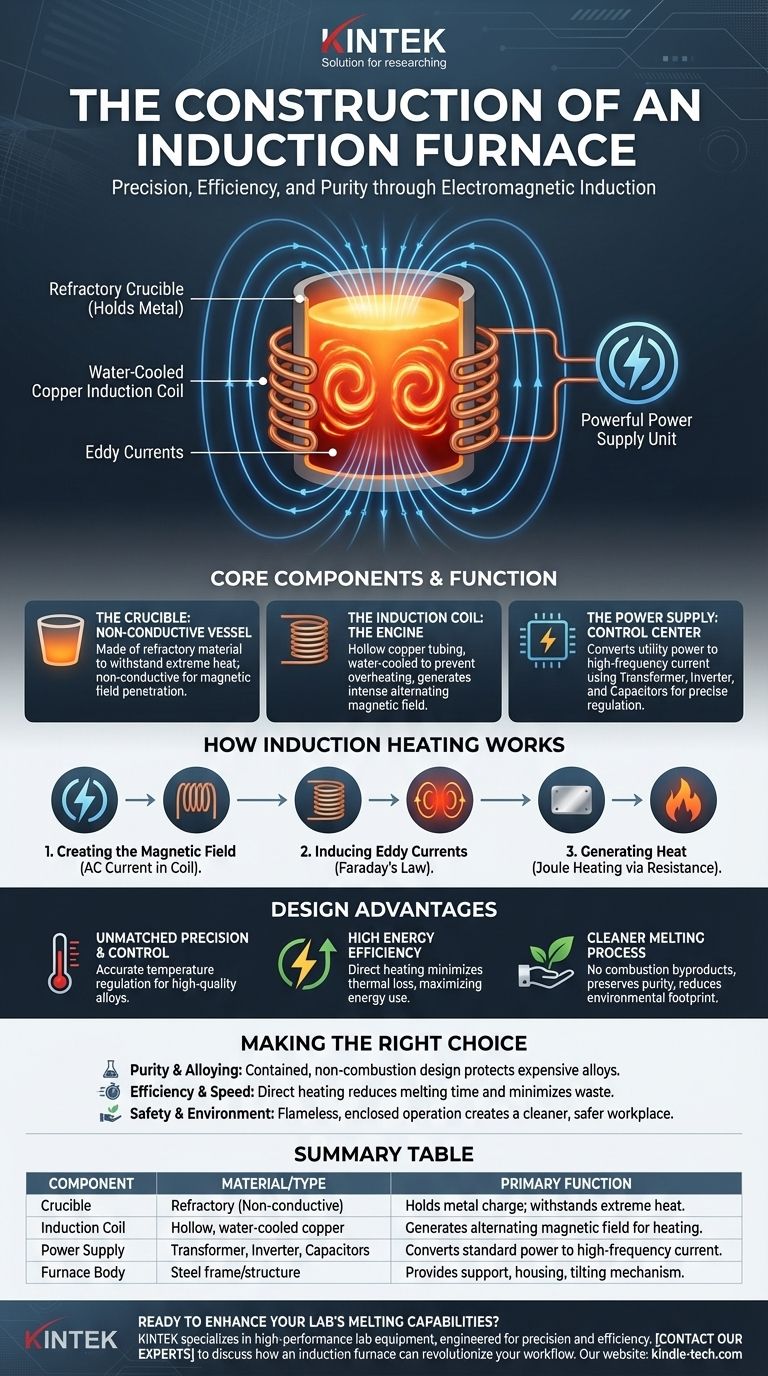

Nella sua essenza, un forno a induzione è costruito con tre componenti principali: un crogiolo non conduttivo per contenere il metallo, una bobina di rame che lo circonda e un potente alimentatore. Questo design utilizza una corrente alternata potente nella bobina per creare un campo magnetico che riscalda direttamente il metallo, senza alcuna fiamma esterna o elemento riscaldante.

Il genio di un forno a induzione non risiede nelle sue parti, ma nel suo principio. La sua costruzione è ingegnerizzata per utilizzare l'induzione elettromagnetica per generare calore all'interno del metallo bersaglio, rendendolo un metodo di fusione intrinsecamente preciso, efficiente e pulito.

I componenti principali e la loro funzione

Un forno a induzione è un sistema in cui ogni componente svolge un ruolo distinto e critico nel processo di fusione. Comprendere queste parti rivela come la tecnologia ottiene i suoi risultati.

Il Crogiolo (Il Recipiente di Contenimento)

Il crogiolo è il contenitore centrale che ospita la carica, ovvero il metallo da fondere. È realizzato in un materiale refrattario, il che significa che può resistere a temperature estreme senza fondere, reagire con il metallo o condurre elettricità.

Questa proprietà non conduttiva è cruciale. Assicura che il campo magnetico attraversi il crogiolo e induca calore solo nella carica metallica conduttiva all'interno.

La Bobina a Induzione (Il Motore)

Avvolta attorno all'esterno del crogiolo si trova la bobina a induzione, tipicamente realizzata in tubo di rame cavo. Una corrente alternata potente e ad alta frequenza viene fatta passare attraverso questa bobina.

La funzione di questa bobina è generare il campo magnetico intenso e rapidamente invertito che è la base del riscaldamento a induzione. A causa delle immense correnti elettriche coinvolte, il tubo di rame viene raffreddato ad acqua per impedire che la bobina stessa si surriscaldi e si sciolga.

L'Unità di Alimentazione (Il Centro di Controllo)

L'alimentatore è molto più di una semplice connessione alla rete elettrica. È un'unità sofisticata composta da un trasformatore, un inverter e un banco di condensatori.

Questa unità prende l'alimentazione di rete standard e la converte nella corrente ad alta amperaggio e alta frequenza richiesta dalla bobina a induzione. Il sistema di controllo consente agli operatori di regolare con precisione questa potenza, dando loro un controllo esatto sulla velocità di fusione e sulla temperatura finale.

Il Corpo del Forno e la Struttura di Supporto

L'intero assemblaggio del crogiolo e della bobina è alloggiato all'interno di un robusto guscio o telaio in acciaio. Questo corpo fornisce integrità strutturale, protegge i componenti e spesso include un meccanismo di inclinazione per consentire il versamento sicuro del metallo fuso. Vengono inoltre integrate cappe di aspirazione dei fumi per gestire eventuali vapori rilasciati dalla fusione.

Come la costruzione abilita il riscaldamento a induzione

La disposizione fisica di questi componenti è progettata specificamente per sfruttare una legge fondamentale della fisica: l'induzione elettromagnetica.

1. Creazione del Campo Magnetico

Quando l'alimentatore invia una corrente alternata ad alta frequenza nella bobina di rame, genera un campo magnetico potente e in rapido cambiamento che penetra nell'area all'interno della bobina.

2. Induzione delle Correnti Parassite

Questo campo magnetico attraversa il crogiolo e penetra nella carica metallica. Secondo la Legge di Induzione di Faraday, il campo magnetico mutevole induce piccole correnti elettriche circolari all'interno del metallo stesso. Queste sono note come correnti parassite (eddy currents).

3. Generazione di Calore tramite Resistenza

Mentre queste correnti parassite turbinano attraverso il metallo, incontrano la naturale resistenza elettrica del materiale. Questo attrito genera un calore intenso attraverso un processo chiamato riscaldamento Joule. Il metallo diventa efficacemente il proprio elemento riscaldante, fondendo rapidamente e uniformemente dall'interno verso l'esterno.

Comprendere i vantaggi del design

La costruzione unica di un forno a induzione porta direttamente a diversi significativi vantaggi operativi rispetto ai forni tradizionali alimentati a combustibile.

Precisione e controllo della temperatura senza pari

Poiché il calore è generato da una corrente elettrica strettamente controllata, gli operatori possono aumentare, diminuire o mantenere la temperatura con un livello di accuratezza difficile da ottenere con la combustione. Ciò si traduce in una differenza di temperatura minima in tutta la fusione ed è vitale per la produzione di leghe di alta qualità.

Elevata efficienza energetica

I forni tradizionali riscaldano una camera e si affidano alla radiazione e alla convezione per trasferire quel calore al metallo, perdendo una quantità significativa di energia nell'ambiente circostante. Il riscaldamento a induzione è diretto, generando calore solo dove è necessario: all'interno del metallo stesso. Ciò riduce al minimo la perdita termica e rende il processo altamente efficiente dal punto di vista energetico.

Un processo di fusione più pulito

La fusione a induzione è un processo completamente pulito dal punto di vista energetico. Non c'è combustione, il che significa che nessun sottoprodotto come fumo, cenere o anidride carbonica viene introdotto nella fusione o nell'atmosfera. Ciò aiuta a preservare la purezza dei metalli preziosi e riduce significativamente l'impronta ambientale dell'impianto.

Fare la scelta giusta per il tuo obiettivo

La costruzione di un forno a induzione è un riflesso diretto della sua funzione prevista. Il suo design offre vantaggi specifici a seconda del tuo obiettivo principale.

- Se il tuo obiettivo principale è la purezza del materiale e la creazione di leghe: Il design contenuto e senza combustione è ideale per preservare leghe costose e prevenire la contaminazione della fusione.

- Se il tuo obiettivo principale è l'efficienza operativa e la velocità: Il riscaldamento diretto tramite correnti parassite riduce al minimo lo spreco di energia, riduce i tempi di fusione e consente cicli operativi più rapidi.

- Se il tuo obiettivo principale è l'impatto ambientale e la sicurezza sul lavoro: Il funzionamento chiuso e senza fiamma crea un ambiente di lavoro più pulito, più fresco e più sicuro eliminando le emissioni dirette di combustibili fossili.

In definitiva, la costruzione di un forno a induzione rappresenta una soluzione sofisticata ingegnerizzata per la lavorazione dei metalli moderna, precisa ed efficiente.

Tabella Riassuntiva:

| Componente | Materiale / Tipo | Funzione Principale |

|---|---|---|

| Crogiolo | Refrattario (non conduttivo) | Contiene la carica metallica; resiste al calore estremo. |

| Bobina a Induzione | Rame cavo, raffreddato ad acqua | Genera il campo magnetico alternato per il riscaldamento. |

| Alimentatore | Trasformatore, Inverter, Condensatori | Converte l'alimentazione standard in corrente ad alta frequenza per la bobina. |

| Corpo del Forno | Telaio/struttura in acciaio | Fornisce supporto, alloggiamento e spesso un meccanismo di inclinazione. |

Pronto a migliorare le capacità di fusione del tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione progettati per precisione, efficienza e purezza. Sia che tu lavori con metalli preziosi, leghe avanzate o richieda un processo di fusione più pulito, le nostre soluzioni sono ingegnerizzate per soddisfare le tue specifiche esigenze di laboratorio.

Contatta oggi stesso i nostri esperti per discutere come un forno a induzione può rivoluzionare il tuo flusso di lavoro e fornire risultati superiori.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata