In sintesi, la fusione ad arco è un processo elettrotermico che utilizza l'intenso calore di un arco elettrico per fondere metalli e leghe. L'arco, che è essenzialmente una scarica di plasma controllata e ad alta energia, viene generato tra gli elettrodi o tra un singolo elettrodo e la materia prima. Questo processo fornisce l'energia termica diretta necessaria per liquefare anche i materiali più resistenti.

Mentre molti metodi possono fondere il metallo, la fusione ad arco è specificamente progettata per applicazioni che richiedono temperature estreme e alta purezza. Eccelle nella lavorazione di metalli refrattari e nella creazione di leghe specializzate in un ambiente altamente controllato, privo di contaminazione atmosferica.

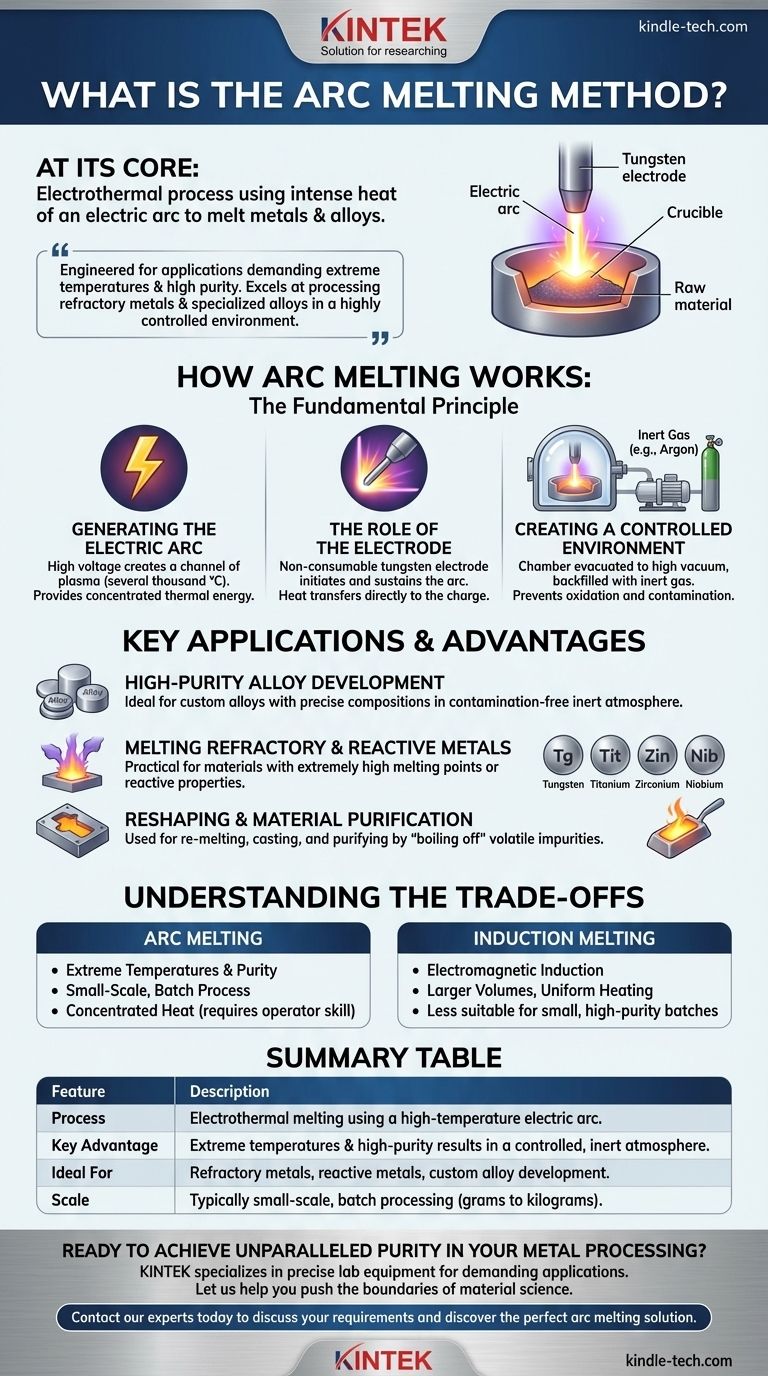

Il Principio Fondamentale: Come Funziona la Fusione ad Arco

Per comprendere la fusione ad arco, è meglio analizzare i suoi componenti principali: l'arco, gli elettrodi e l'ambiente. Ogni elemento è fondamentale per ottenere una fusione di successo.

Generazione dell'Arco Elettrico

Il cuore del processo è l'arco elettrico. Pensatelo come un fulmine continuo e controllato.

Quando viene applicata un'alta tensione attraverso uno spazio tra due punti conduttivi (gli elettrodi o elettrodo-e-materiale), essa ionizza il gas in quello spazio, creando un canale di plasma. Questo canale di plasma è incredibilmente caldo — spesso raggiunge diverse migliaia di gradi Celsius — e fornisce l'energia concentrata necessaria per la fusione.

Il Ruolo dell'Elettrodo

L'elettrodo è lo strumento che avvia e sostiene l'arco. Nella maggior parte delle applicazioni di laboratorio e ad alta purezza, viene utilizzato un elettrodo di tungsteno non consumabile.

Il sistema innesca un arco tra questo elettrodo e il materiale sorgente (la "carica"). L'intenso calore dell'arco si trasferisce direttamente al materiale, facendolo liquefare rapidamente.

Creazione di un Ambiente Controllato

La fusione ad arco viene quasi sempre eseguita all'interno di una camera sigillata. Questa camera viene prima evacuata a un alto vuoto e poi tipicamente riempita con un gas inerte, come l'argon.

Questo passaggio è cruciale. L'atmosfera inerte impedisce al metallo fuso di reagire con l'ossigeno o l'azoto dell'aria, che altrimenti formerebbero ossidi e nitruri indesiderati, compromettendo la purezza e le proprietà del materiale finale.

Applicazioni e Vantaggi Chiave

Le caratteristiche uniche della fusione ad arco la rendono il metodo preferito per diverse attività metallurgiche impegnative, in particolare nella ricerca e nella produzione specializzata.

Sviluppo di Leghe ad Alta Purezza

Poiché l'ambiente inerte previene la contaminazione, la fusione ad arco è ideale per creare leghe personalizzate con composizioni molto precise. I ricercatori possono mescolare quantità precise di diversi elementi e fonderli in un "bottone" o lingotto omogeneo per analisi e test.

Fusione di Metalli Refrattari e Reattivi

Molti materiali avanzati, come titanio, tungsteno, zirconio e niobio, hanno punti di fusione estremamente elevati, rendendoli "refrattari". L'intenso calore localizzato di un arco elettrico è uno dei pochi modi pratici per fonderli efficacemente. È anche ideale per metalli reattivi come il titanio che assorbono facilmente i gas atmosferici quando fusi.

Rimodellamento e Purificazione del Materiale

Il processo viene utilizzato anche per rifondere e colare materiali in nuove forme. La fusione ripetuta può talvolta aiutare a purificare un materiale "facendo evaporare" le impurità volatili che hanno un punto di ebollizione inferiore rispetto al metallo base.

Comprendere i Compromessi

Nessun singolo metodo è perfetto per ogni applicazione. Comprendere dove si colloca la fusione ad arco rispetto ad altre tecniche è fondamentale per prendere una decisione informata.

Confronto con la Fusione a Induzione

La fusione a induzione funziona su un principio diverso. Utilizza campi elettromagnetici per indurre correnti elettriche all'interno del metallo stesso, facendolo riscaldare e fondere dall'interno verso l'esterno.

I forni a induzione sono eccellenti per fondere volumi maggiori e possono offrire un riscaldamento molto uniforme. Tuttavia, potrebbero non raggiungere le temperature estreme di un forno ad arco e possono essere meno adatti per i piccoli lotti ad alta purezza in cui la fusione ad arco eccelle.

Limitazioni Comuni

La fusione ad arco è principalmente un processo a lotti, spesso su piccola scala (da grammi a pochi chilogrammi). Non è progettata per la produzione continua di grandi tonnellate che si vede nelle acciaierie.

Inoltre, il calore intenso è concentrato nel punto dell'arco, il che a volte può portare a una distribuzione della temperatura meno uniforme in tutta la fusione rispetto ad altri metodi. Ciò richiede abilità da parte dell'operatore, che spesso deve spostare l'arco per garantire un liquido omogeneo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del processo di fusione corretto dipende interamente dal tuo materiale, dalla purezza desiderata e dalla scala della tua operazione.

- Se il tuo obiettivo principale è creare leghe personalizzate ad alta purezza o fondere metalli refrattari: La fusione ad arco è la scelta superiore grazie alla sua atmosfera controllata e alle temperature estreme.

- Se il tuo obiettivo principale è fondere volumi maggiori di metalli standard dove la purezza è meno critica: Un forno a induzione o altri metodi di fusione in massa saranno quasi certamente più efficienti ed economici.

In definitiva, scegliere la fusione ad arco è una decisione che privilegia la purezza del materiale e la capacità di temperatura sopra ogni altra cosa.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Processo | Fusione elettrotermica mediante un arco elettrico ad alta temperatura. |

| Vantaggio Chiave | Temperature estreme e risultati ad alta purezza in un'atmosfera controllata e inerte. |

| Ideale Per | Metalli refrattari (tungsteno, titanio), metalli reattivi e sviluppo di leghe personalizzate. |

| Scala | Tipicamente su piccola scala, lavorazione a lotti (da grammi a chilogrammi). |

Pronto a raggiungere una purezza ineguagliabile nella lavorazione dei tuoi metalli?

La fusione ad arco è la soluzione definitiva per ricercatori e ingegneri che lavorano con metalli refrattari e sviluppano leghe ad alta purezza. KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio di cui hai bisogno per eccellere in queste applicazioni esigenti.

La nostra esperienza ti garantisce di ottenere gli strumenti giusti per una fusione controllata e senza contaminazioni. Lasciaci aiutarti a spingere i confini della scienza dei materiali.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e scoprire la soluzione di fusione ad arco perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

Domande frequenti

- Cos'è il processo di rifusione ad arco sotto vuoto (VAR)? La guida definitiva alla rifusione ad arco sotto vuoto

- Cos'è il processo di rifusione? Ottenere la massima purezza e prestazioni per leghe ad alta resistenza

- Cosa significa VAR nei metalli? Una guida alla rifusione ad arco sotto vuoto (VAR) per leghe superiori

- Qual è la panoramica della rifusione ad arco sotto vuoto? Ottieni leghe ultra-pulite e ad alte prestazioni

- Qual è il vantaggio della rifusione ad arco sotto vuoto? Ottenere una purezza del metallo e un'integrità strutturale superiori