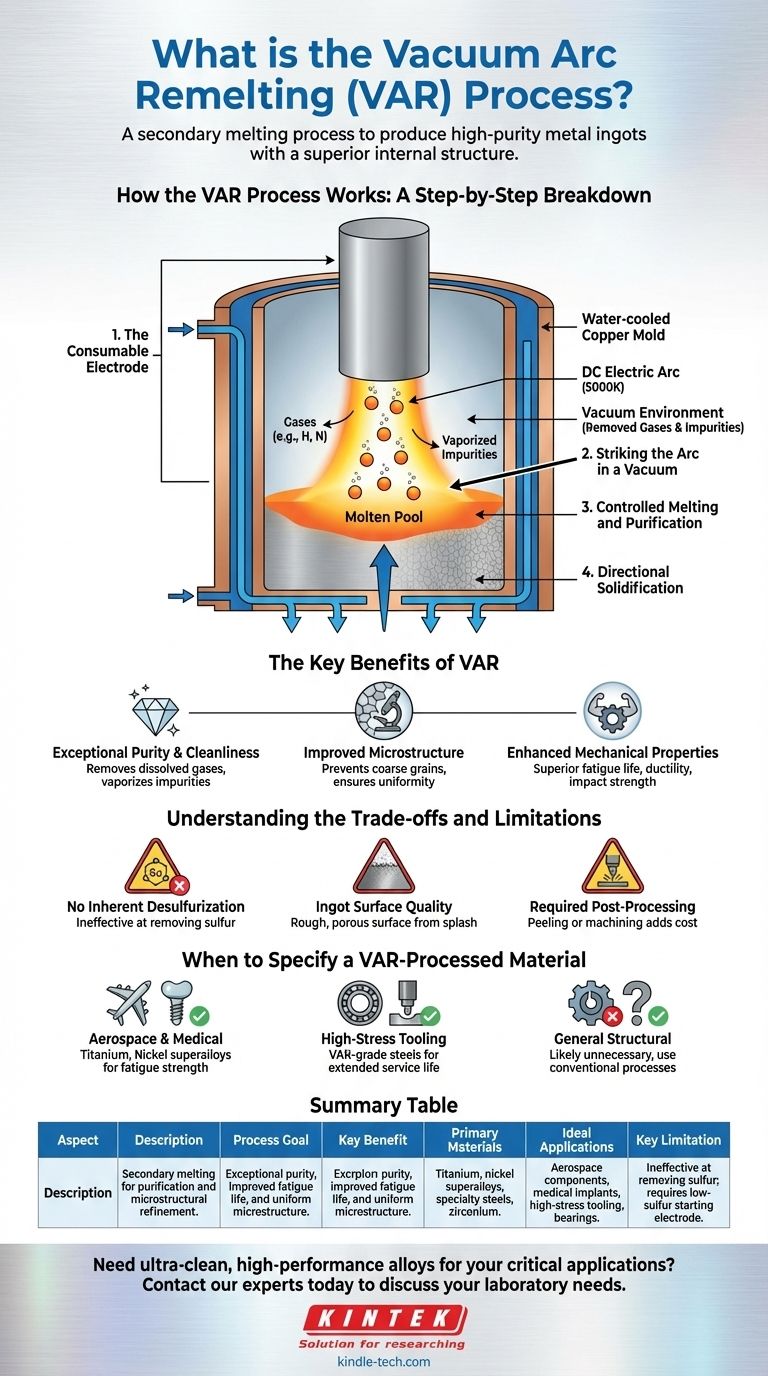

La Rifusione ad Arco Sotto Vuoto (VAR) è un processo di fusione secondario utilizzato per produrre lingotti metallici ad alta purezza con una struttura interna superiore e proprietà meccaniche migliorate. Funziona fondendo progressivamente un elettrodo cilindrico appositamente preparato utilizzando un arco elettrico ad alta temperatura all'interno di un vuoto. Questo metallo fuso gocciola e si risolidifica in modo controllato all'interno di uno stampo di rame raffreddato ad acqua, raffinando il materiale mentre si solidifica.

Lo scopo principale del VAR non è semplicemente rifondere un metallo, ma purificarlo. Forzando le goccioline fuse a passare attraverso un arco intenso all'interno di un vuoto, il processo rimuove sistematicamente i gas disciolti e vaporizza le impurità, risultando in una lega eccezionalmente pulita e uniforme richiesta per le applicazioni più esigenti.

Come funziona il processo VAR: una ripartizione passo-passo

Il processo VAR è una sequenza altamente controllata progettata per massimizzare la purezza e la qualità metallurgica. Ogni fase svolge un ruolo critico nel raffinare il lingotto finale.

L'elettrodo consumabile

Il processo inizia con un cilindro solido del metallo da raffinare, noto come elettrodo consumabile. Questo elettrodo è tipicamente formato da un processo di fusione primaria e serve come materia prima per il VAR.

Innesco dell'arco in un vuoto

L'elettrodo è sospeso all'interno di uno stampo di rame sigillato e raffreddato ad acqua, e la camera viene evacuata per creare un vuoto spinto. Un potente arco elettrico in corrente continua viene quindi innescato tra la parte inferiore dell'elettrodo (il catodo) e una piccola quantità di materiale d'innesco alla base dello stampo (l'anodo).

Fusione e purificazione controllate

L'intenso calore dell'arco, che raggiunge quasi i 5000K, fonde la punta dell'elettrodo. Man mano che il metallo si liquefà, forma goccioline che si staccano e cadono verso lo stampo sottostante.

Durante la loro caduta attraverso il vuoto e la zona ad arco ad alta temperatura, le goccioline subiscono significative reazioni fisiche e chimiche. Gas disciolti come idrogeno e azoto vengono estratti dal vuoto, e le impurità con bassi punti di ebollizione vengono vaporizzate e rimosse.

Solidificazione direzionale

Le goccioline purificate si raccolgono in un bagno fuso sul fondo dello stampo raffreddato ad acqua. Poiché lo stampo è attivamente raffreddato, il metallo inizia a solidificarsi progressivamente dal basso verso l'alto e dall'esterno verso l'interno. Questa solidificazione controllata crea una struttura cristallina altamente uniforme e raffinata, minimizzando la segregazione chimica e i difetti interni.

I principali vantaggi della rifusione ad arco sotto vuoto

Le industrie specificano materiali VAR quando le prestazioni e l'affidabilità sono fondamentali. I vantaggi affrontano direttamente i tipici punti di guasto dei metalli prodotti convenzionalmente.

Purezza e pulizia eccezionali

Il vantaggio principale del VAR è la produzione di leghe ultra-pulite. L'ambiente sotto vuoto rimuove efficacemente i gas disciolti, mentre l'alta temperatura vaporizza molte inclusioni non metalliche e impurità elementari in tracce.

Microstruttura migliorata

Il processo di solidificazione controllata e direzionale impedisce la formazione di strutture a grana grossolana e irregolare. Ciò si traduce in una microstruttura uniforme a grana fine, fondamentale per un comportamento prevedibile del materiale sotto stress.

Proprietà meccaniche migliorate

L'effetto combinato di alta purezza e una microstruttura raffinata porta a significativi miglioramenti nelle proprietà meccaniche chiave. Queste includono una superiore vita a fatica, duttilità, tenacità alla frattura e resistenza all'impatto.

Comprendere i compromessi e le limitazioni

Sebbene il VAR produca materiali superiori, non è una soluzione universale. Comprendere le sue limitazioni intrinseche è cruciale per una corretta applicazione.

Nessuna desolforazione intrinseca

Il processo VAR è inefficace nella rimozione dello zolfo. Pertanto, il contenuto di zolfo dell'elettrodo consumabile iniziale deve essere molto basso, poiché persisterà nel prodotto finale.

Qualità della superficie del lingotto

Gli schizzi di metallo fuso durante il processo possono portare a una superficie del lingotto ruvida e porosa. Questo strato superficiale ha spesso una maggiore concentrazione di inclusioni ed elementi volatili che si sono condensati sulla parete più fredda dello stampo.

Post-elaborazione richiesta

A causa della scarsa qualità superficiale, il lingotto VAR risultante deve subire un'operazione di pelatura o lavorazione superficiale prima di poter essere sottoposto a lavorazioni a caldo come la forgiatura o la laminazione. Questo aggiunge un passaggio necessario e costoso al flusso di lavoro di produzione.

Quando specificare un materiale lavorato VAR

La decisione di utilizzare un materiale VAR è una scelta ingegneristica dettata dalle esigenze dell'applicazione finale. Viene specificato per componenti in cui il guasto non è un'opzione.

- Se il tuo obiettivo principale sono impianti aerospaziali o medici: Specifica VAR per materiali come titanio, zirconio e superleghe a base di nichel per ottenere la resistenza a fatica e la biocompatibilità richieste.

- Se il tuo obiettivo principale sono utensili o cuscinetti ad alto stress: Utilizza acciai di grado VAR (spesso designati con "HV") per la loro pulizia superiore, che si traduce direttamente in una maggiore durata in servizio sotto carichi estremi.

- Se il tuo obiettivo principale è la fabbricazione strutturale o industriale generale: Il VAR è probabilmente un costo aggiuntivo non necessario, e processi di fusione convenzionali più economici sono adatti.

In definitiva, specificare un materiale VAR è una decisione strategica per investire nella purezza metallurgica per applicazioni in cui prestazioni e affidabilità non sono negoziabili.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Obiettivo del processo | Fusione secondaria per purificazione e raffinamento microstrutturale. |

| Vantaggio chiave | Purezza eccezionale, migliore vita a fatica e microstruttura uniforme. |

| Materiali primari | Titanio, superleghe di nichel, acciai speciali, zirconio. |

| Applicazioni ideali | Componenti aerospaziali, impianti medici, utensili ad alto stress, cuscinetti. |

| Limitazione chiave | Inefficace nella rimozione dello zolfo; richiede un elettrodo di partenza a basso contenuto di zolfo. |

Hai bisogno di leghe ultrapulite e ad alte prestazioni per le tue applicazioni critiche?

Il processo di Rifusione ad Arco Sotto Vuoto (VAR) è essenziale per componenti in cui il guasto non è un'opzione. Noi di KINTEK siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità necessari per supportare processi metallurgici avanzati come il VAR. Che tu sia nel settore aerospaziale, nella produzione di impianti medici o nella produzione di utensili ad alto stress, le nostre soluzioni contribuiscono a garantire l'integrità e le prestazioni dei materiali.

Lasciaci aiutarti a raggiungere le proprietà dei materiali superiori che i tuoi progetti richiedono. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Cosa sono i componenti sinterizzati? Una guida alla produzione di parti metalliche ad alta efficienza

- Quali vantaggi offrono i forni a riscaldamento rapido durante la brasatura delle leghe di manganese-nichel? Guida al controllo termico di precisione

- Posso fondere l'alluminio sul fornello? Perché è un metodo pericoloso e inefficace

- Qual è la velocità di riscaldamento durante il trattamento termico? Padroneggiare la chiave dell'integrità del materiale

- Cos'è un forno a tempra? Una guida completa alla tempra e al rinvenimento controllati

- Quali sono le tre fonti di calore utilizzate per la brasatura? Confrontare i metodi a torcia, a forno e a induzione

- Come viene utilizzato un forno di riscaldamento ad alta temperatura per valutare la resistenza allo shock termico dei materiali compositi refrattari?

- A cosa serve un forno nell'industria? Strumento essenziale per la trasformazione dei materiali