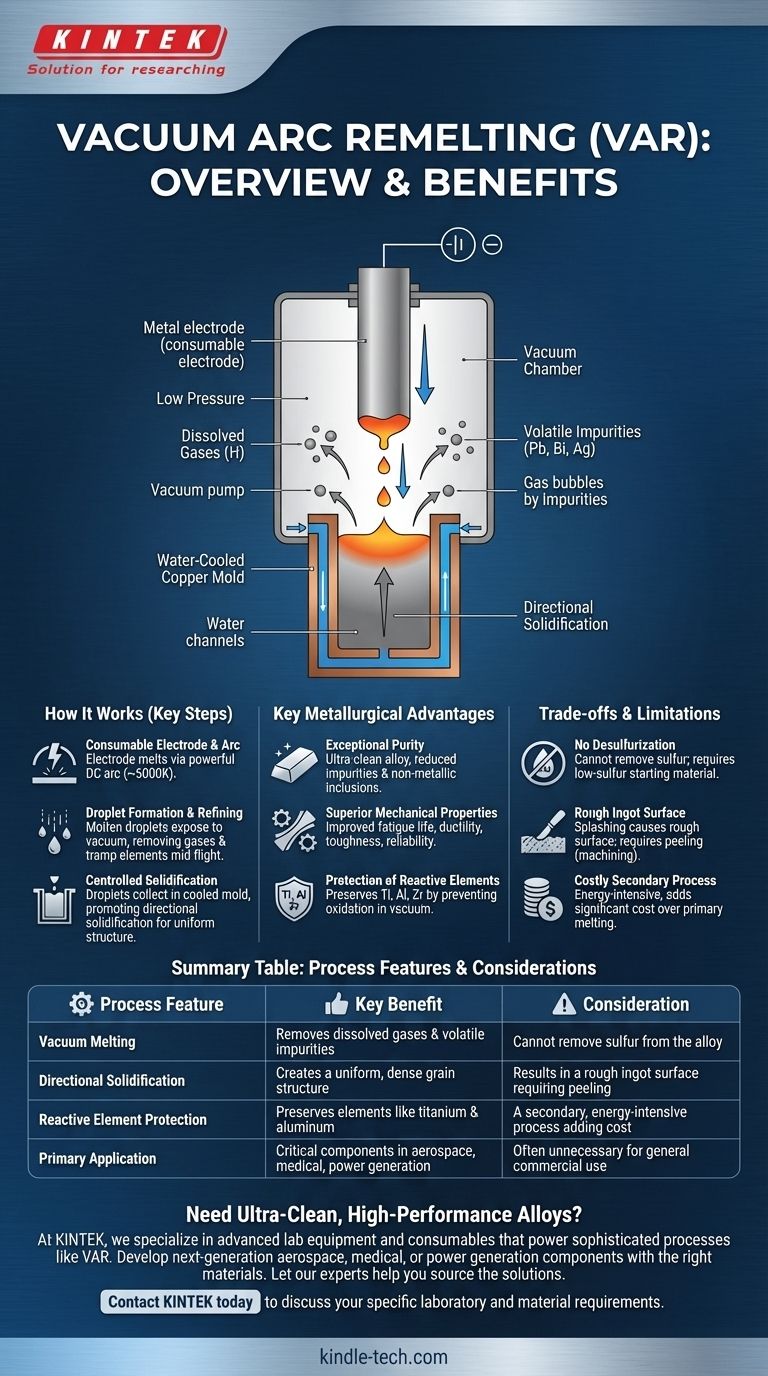

Nel suo nucleo, la rifusione ad arco sotto vuoto (VAR) è un processo di fusione secondaria ad alta purezza utilizzato per raffinare metalli e leghe speciali. Funziona creando un potente arco elettrico a corrente continua per fondere una barra di metallo pre-fabbricata (l'elettrodo) all'interno di una camera a vuoto. Il metallo fuso gocciola e si risolidifica in uno stampo di rame raffreddato ad acqua, producendo un nuovo lingotto altamente purificato con una struttura interna superiore.

Il vero scopo della VAR non è produrre metallo da minerale grezzo, ma prendere una lega esistente ed elevarne la qualità. Rifondendola sotto vuoto, il processo rimuove i gas disciolti e le impurità volatili, risultando in un materiale ultra-pulito con eccezionali proprietà meccaniche richieste per le applicazioni più esigenti.

Come il processo VAR raggiunge la purificazione

L'efficacia della VAR risiede nella sua combinazione di calore elevato e un ambiente sottovuoto controllato, che innesca una serie di reazioni di raffinazione fisiche e chimiche.

L'elettrodo consumabile e l'arco

Il processo inizia con un cilindro solido della lega da raffinare, noto come elettrodo consumabile. Questo elettrodo è sospeso all'interno di un forno a vuoto e funziona come terminale negativo (catodo) in un circuito CC ad alta potenza.

Un arco elettrico viene innescato tra la punta inferiore dell'elettrodo e una piccola quantità di materiale di avviamento alla base dello stampo di rame raffreddato ad acqua. L'intenso calore dell'arco, che raggiunge quasi i 5000K, fonde la punta dell'elettrodo.

Formazione di goccioline e raffinazione sotto vuoto

Man mano che l'elettrodo si fonde, si formano e si staccano goccioline di metallo liquido. Durante la loro caduta attraverso il vuoto, queste goccioline surriscaldate sono esposte all'ambiente a bassa pressione.

Questa esposizione è critica. Il vuoto aiuta a estrarre i gas disciolti come l'idrogeno e gli elementi volatili a basso punto di fusione come piombo, bismuto e argento, purificando efficacemente il metallo a mezz'aria.

Solidificazione controllata nello stampo

Le goccioline purificate si raccolgono in una pozza fusa sul fondo dello stampo di rame raffreddato ad acqua. Poiché lo stampo è raffreddato attivamente, la solidificazione inizia immediatamente sulla parete dello stampo e procede verso l'alto e verso l'interno.

Questa solidificazione direzionale è cruciale per produrre una struttura cristallina uniforme e raffinata. Riduce al minimo la segregazione chimica e i difetti interni come la porosità da ritiro, risultando in un lingotto denso e chimicamente omogeneo.

Vantaggi metallurgici chiave

Le condizioni uniche del processo VAR offrono benefici distinti che sono irraggiungibili con le tecniche convenzionali di fusione all'aria.

Purezza e pulizia eccezionali

Prevenendo la contaminazione dall'aria (ossigeno e azoto) e rimuovendo attivamente i gas disciolti e i metalli volatili, la VAR produce una lega ultra-pulita. Questa riduzione di impurità e inclusioni non metalliche è la ragione principale del suo utilizzo.

Proprietà meccaniche superiori

La struttura a grana fine e uniforme creata dalla solidificazione controllata migliora direttamente le prestazioni del materiale. Le leghe processate con VAR mostrano una migliore vita a fatica, duttilità, tenacità e affidabilità complessiva sotto stress.

Protezione degli elementi reattivi

Per le leghe speciali, la VAR è essenziale per preservare quantità precise di elementi altamente reattivi come titanio e alluminio. In un forno convenzionale, questi elementi brucerebbero e andrebbero persi per ossidazione. L'ambiente sottovuoto li protegge, garantendo che la chimica finale soddisfi le specifiche esatte.

Comprendere i compromessi e le limitazioni

Sebbene potente, la VAR non è una soluzione universale. I suoi benefici comportano specifici vincoli operativi e costi.

Nessuna capacità di desolforazione

Il processo VAR non può rimuovere lo zolfo. Pertanto, l'elettrodo consumabile utilizzato come materiale di partenza deve già avere un contenuto di zolfo molto basso. Ciò impone un vincolo significativo sulla selezione iniziale del materiale.

Superficie del lingotto ruvida

Il processo di fusione spesso comporta schizzi, che si traducono in una superficie ruvida, porosa e chimicamente inconsistente sul lingotto finale. Questo strato esterno deve essere rimosso meccanicamente — un processo chiamato pelatura superficiale — prima che il lingotto possa essere utilizzato per la forgiatura o altre lavorazioni a caldo, aggiungendo costi e riducendo la resa del materiale.

Un costoso processo secondario

La VAR è una fase di raffinazione secondaria ad alta intensità energetica. Aggiunge un costo significativo rispetto ai metodi di fusione primaria ed è quindi riservata ad applicazioni in cui la massima qualità possibile del materiale è un requisito non negoziabile.

Quando specificare un materiale VAR

La scelta di una lega processata con VAR è una decisione guidata dalle esigenze di prestazioni e sicurezza dell'applicazione finale.

- Se il tuo obiettivo principale è l'affidabilità ultima e la vita a fatica: Specifica VAR per componenti critici nell'aerospaziale, nella produzione di energia o negli impianti medici dove un guasto del materiale sarebbe catastrofico.

- Se il tuo obiettivo principale è la produzione con leghe reattive: Usa VAR per produrre metalli speciali contenenti quantità precise di titanio, zirconio o alluminio senza perderli per ossidazione.

- Se il tuo obiettivo principale è l'uso strutturale generale o commerciale: La VAR è quasi sempre superflua. Un materiale fuso all'aria convenzionale o degassato sotto vuoto fornirà prestazioni sufficienti a un costo molto inferiore.

Comprendere i principi della VAR ti consente di specificare l'esatta qualità del materiale necessaria per affrontare le tue sfide ingegneristiche più esigenti.

Tabella riassuntiva:

| Caratteristica del processo | Beneficio chiave | Considerazione |

|---|---|---|

| Fusione sotto vuoto | Rimuove gas disciolti e impurità volatili | Non può rimuovere lo zolfo dalla lega |

| Solidificazione direzionale | Crea una struttura a grana uniforme e densa | Risulta in una superficie del lingotto ruvida che richiede pelatura |

| Protezione degli elementi reattivi | Preserva elementi come titanio e alluminio | Un processo secondario, ad alta intensità energetica che aggiunge costi |

| Applicazione primaria | Componenti critici nell'aerospaziale, medico e produzione di energia | Spesso non necessario per l'uso commerciale generale |

Hai bisogno di leghe ultra-pulite e ad alte prestazioni per le tue applicazioni critiche?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo che alimentano processi sofisticati come la rifusione ad arco sotto vuoto. Sia che tu stia sviluppando componenti aerospaziali di nuova generazione, impianti medici salvavita o sistemi di generazione di energia ad alta affidabilità, i materiali giusti sono fondamentali per il tuo successo.

Lascia che i nostri esperti ti aiutino a trovare le soluzioni di cui hai bisogno per affrontare le tue sfide ingegneristiche più esigenti. Contatta KINTEK oggi per discutere le tue specifiche esigenze di laboratorio e materiali.

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quanto costerà una nuova caldaia? Ottieni il dettaglio completo dei prezzi per la tua casa

- Perché l'azoto viene utilizzato nella sinterizzazione? Bilanciare costi, controllo dell'ossidazione e proprietà dei materiali

- Qual è la funzione del calcinatore? Sblocca la trasformazione dei materiali per il tuo settore

- Come funziona la brasatura sotto vuoto? Ottenere giunzioni metalliche superiori e prive di fondente

- Perché la grafite viene utilizzata nei forni? Ottieni un trattamento termico superiore ed efficienza energetica

- In che modo la sinterizzazione influenza la dimensione dei grani? Controllare la microstruttura per materiali più resistenti

- Quali condizioni critiche deve fornire un forno per l'austenitizzazione di 1.25Cr-0.5Mo? Ottenere un controllo termico preciso

- Quale ruolo svolge una stufa a essiccazione sottovuoto nel pretrattamento dei precursori? Ottimizzare la dispersione e la stabilità degli NP HEA