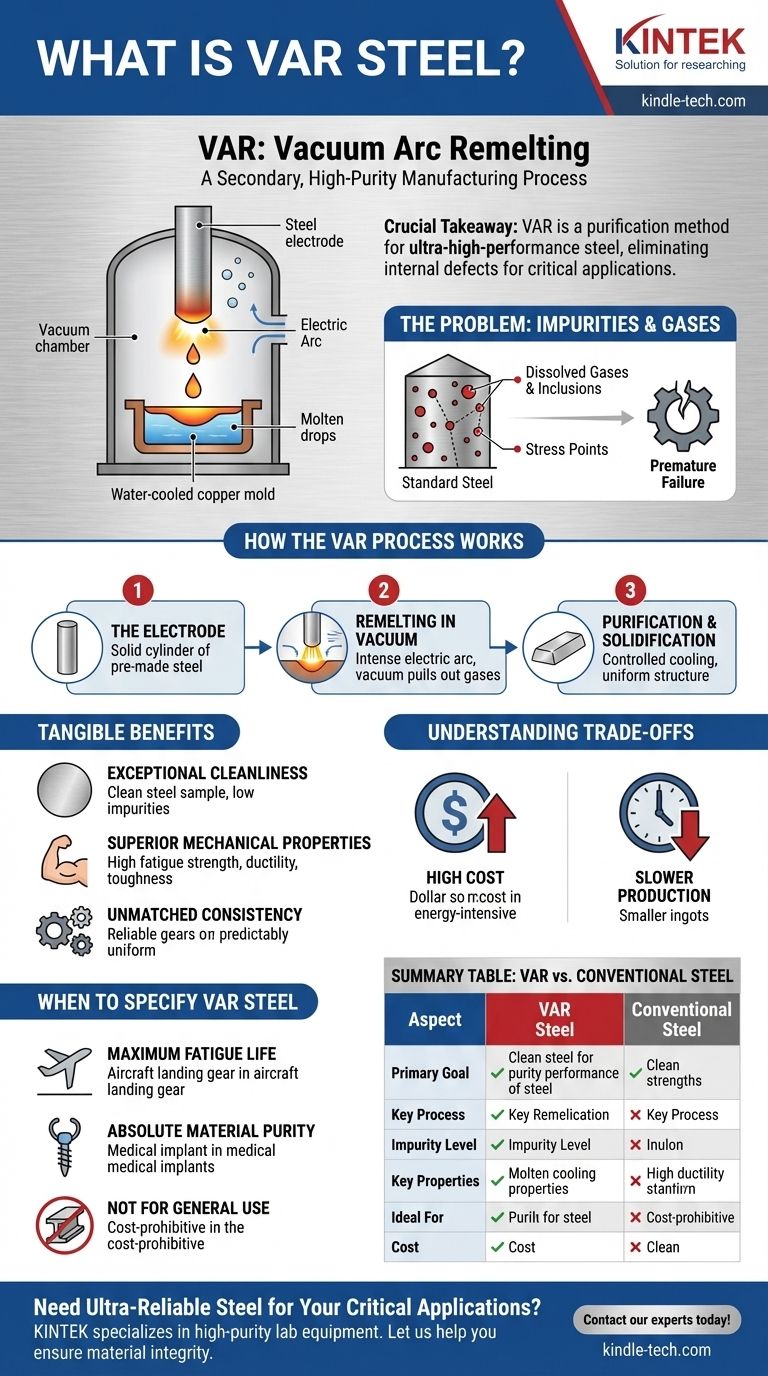

In breve, VAR sta per Vacuum Arc Remelting (Rifusione ad Arco Sotto Vuoto). Non è un tipo di acciaio in sé, ma piuttosto un processo di produzione secondario ad alta purezza. Questo processo prende una lega di acciaio standard, già formata, e la rifonde sottovuoto per rimuovere i gas disciolti e le impurità microscopiche, ottenendo un prodotto finale eccezionalmente pulito, resistente e affidabile.

Il concetto fondamentale è che la VAR è un metodo di purificazione utilizzato per creare acciai ad altissime prestazioni per applicazioni critiche. Il suo scopo è eliminare i difetti interni che causano il cedimento del materiale sotto stress estremo, rendendolo essenziale per settori come l'aerospaziale e il medicale.

Quale Problema Risolve la VAR?

Per comprendere il valore della VAR, è necessario prima capire i limiti della produzione convenzionale di acciaio. Il problema principale è la presenza di elementi indesiderati e incoerenze strutturali.

Il Nemico: Impurità e Gas

I processi siderurgici standard, sebbene efficienti per grandi volumi, lasciano inevitabilmente delle impurità. Queste includono gas disciolti come ossigeno e azoto, nonché "inclusioni" non metalliche come ossidi e solfuri.

La Conseguenza dei Difetti

Anche le impurità microscopiche agiscono come punti di stress all'interno della struttura cristallina dell'acciaio. Quando il materiale è sottoposto a cicli di stress ripetuti (fatica), è da questi punti che si innescano e crescono le cricche, portando a un cedimento prematuro.

Come Funziona il Processo VAR

Il processo VAR è una rifusione metodica e controllata, progettata specificamente per rimuovere i difetti intrinseci della produzione primaria dell'acciaio. È un processo di raffinazione, non di creazione.

Fase 1: L'Elettrodo

Il processo inizia con un cilindro solido di una lega di acciaio preformata e di alta qualità, che viene definito elettrodo. Questo elettrodo è posizionato verticalmente all'interno di una grande camera a vuoto sigillata.

Fase 2: Rifusione Sottovuoto

Viene creato un intenso arco elettrico tra la parte inferiore dell'elettrodo e uno stampo (o crogiolo) in rame raffreddato ad acqua sottostante. Il calore dell'arco fonde progressivamente la punta dell'elettrodo, facendo cadere il metallo fuso goccia a goccia nello stampo.

Fase 3: Purificazione e Solidificazione

L'ambiente sottovuoto è la chiave della purificazione. Mentre il metallo si scioglie, il vuoto estrae i gas disciolti come idrogeno, ossigeno e azoto. Mentre le goccioline fuse cadono, vengono separate anche le inclusioni non metalliche più pesanti, risultando in un metallo liquido molto più pulito.

Questo metallo purificato si raccoglie e solidifica lentamente e direzionalmente dal basso verso l'alto nello stampo raffreddato ad acqua. Questa solidificazione controllata crea un nuovo lingotto con una struttura interna altamente uniforme, priva dei difetti dell'elettrodo originale.

I Benefici Tangibili dell'Acciaio VAR

Il risultato di questo processo meticoloso è un materiale con caratteristiche sensibilmente superiori rispetto alle sue controparti convenzionali fuse all'aria.

Pulizia Eccezionale

L'acciaio VAR presenta livelli significativamente più bassi di gas disciolti e inclusioni non metalliche. Questa "pulizia" del materiale è la sua caratteristica più definitoria e importante.

Proprietà Meccaniche Superiori

Poiché è privo dei punti di stress interni presenti negli acciai convenzionali, il materiale VAR mostra miglioramenti drastici in termini di resistenza a fatica, duttilità e tenacità alla frattura. Ciò significa che può sopportare più cicli di stress e assorbire più energia prima di fratturarsi.

Coerenza Ineguagliabile

Il processo VAR produce acciaio con proprietà altamente prevedibili e ripetibili da un lotto all'altro. Questa affidabilità non è negoziabile per applicazioni in cui le tolleranze di prestazione sono minime.

Comprendere i Compromessi

Sebbene la VAR produca un materiale superiore, i suoi vantaggi comportano un costo significativo, che ne limita l'applicazione.

Il Costo Elevato

La VAR è una fase di produzione secondaria, energivora, eseguita su un lingotto di acciaio già prodotto. Questa lavorazione secondaria rende l'acciaio VAR sostanzialmente più costoso delle leghe standard.

Produzione Più Lenta e Scala Ridotta

Il processo è più lento e produce lingotti più piccoli rispetto ai metodi di produzione primaria dell'acciaio. Non è adatto per la produzione di massa di acciaio strutturale, ma è riservato a componenti più piccoli e di maggior valore.

Quando Specificare l'Acciaio VAR

La scelta di utilizzare l'acciaio VAR è guidata interamente dalle conseguenze di un cedimento per l'applicazione prevista.

- Se la vostra priorità principale è la massima durata a fatica e l'affidabilità: La VAR è lo standard per i componenti soggetti a carichi ciclici estremi, come carrelli di atterraggio di aeromobili, alberi motore e cuscinetti critici.

- Se la vostra priorità principale è l'assoluta purezza del materiale: La VAR è essenziale per applicazioni come gli impianti medici, dove le imperfezioni interne sono inaccettabili sia per le prestazioni che per la biocompatibilità.

- Se la vostra priorità principale è l'uso strutturale o industriale generale: La VAR è superflua e troppo costosa; le leghe convenzionali di alta qualità sono la scelta più pratica ed economica.

In definitiva, specificare l'acciaio VAR è una decisione di investire nel più alto livello di integrità del materiale per applicazioni in cui il cedimento semplicemente non è un'opzione.

Tabella Riassuntiva:

| Aspetto | Acciaio VAR | Acciaio Convenzionale |

|---|---|---|

| Obiettivo Primario | Massimizzare purezza e affidabilità | Produzione economicamente vantaggiosa |

| Processo Chiave | Rifusione secondaria sottovuoto | Fusione primaria all'aria |

| Livello di Impurità | Estremamente basso (rimozione di gas e inclusioni) | Più alto (intrinseco al processo) |

| Proprietà Chiave | Resistenza a fatica, duttilità, tenacità superiori | Buona resistenza generale |

| Ideale Per | Aerospaziale, impianti medici, cuscinetti critici | Uso strutturale generale, parti industriali |

| Costo | Alto | Inferiore |

Necessiti di Acciaio Ultra-Affidabile per le Tue Applicazioni Critiche?

Specificare il materiale giusto è fondamentale per la sicurezza e le prestazioni dei vostri componenti più esigenti. KINTEK è specializzata nel fornire attrezzature da laboratorio e materiali di consumo ad alta purezza necessari per sviluppare e testare materiali avanzati come l'acciaio VAR.

Lasciate che vi aiutiamo a garantire l'integrità del materiale. Che siate nel settore aerospaziale, della tecnologia medica o della produzione avanzata, la nostra esperienza supporta la vostra ricerca di affidabilità.

Contattate oggi i nostri esperti per discutere come le soluzioni di KINTEK possono soddisfare le esigenze specifiche del vostro laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Qual è la panoramica della rifusione ad arco sotto vuoto? Ottieni leghe ultra-pulite e ad alte prestazioni

- Cosa significa VAR in metallurgia? Ottenere purezza e prestazioni metalliche superiori

- Cos'è il processo di rifusione ad arco sotto vuoto? Produzione di leghe metalliche ultrapure e ad alte prestazioni

- Cos'è il processo di rifusione ad arco sotto vuoto (VAR)? La guida definitiva alla rifusione ad arco sotto vuoto

- Cosa significa VAR nei metalli? Una guida alla rifusione ad arco sotto vuoto (VAR) per leghe superiori