In sostanza, la rifusione ad arco sotto vuoto (VAR) è un processo di rifusione secondaria utilizzato per purificare e raffinare metalli e leghe che sono già stati fusi una volta. Funziona sotto vuoto spinto, utilizzando un potente arco elettrico per fondere progressivamente un elettrodo cilindrico solido, che poi si risolidifica in uno stampo di rame raffreddato ad acqua per formare un lingotto nuovo, altamente uniforme e pulito.

La distinzione fondamentale da comprendere è che il VAR non è un metodo di fusione primario per le materie prime. È una fase di raffinazione secondaria progettata per produrre leghe con purezza eccezionale, una struttura interna superiore e proprietà meccaniche migliorate richieste per le applicazioni più esigenti.

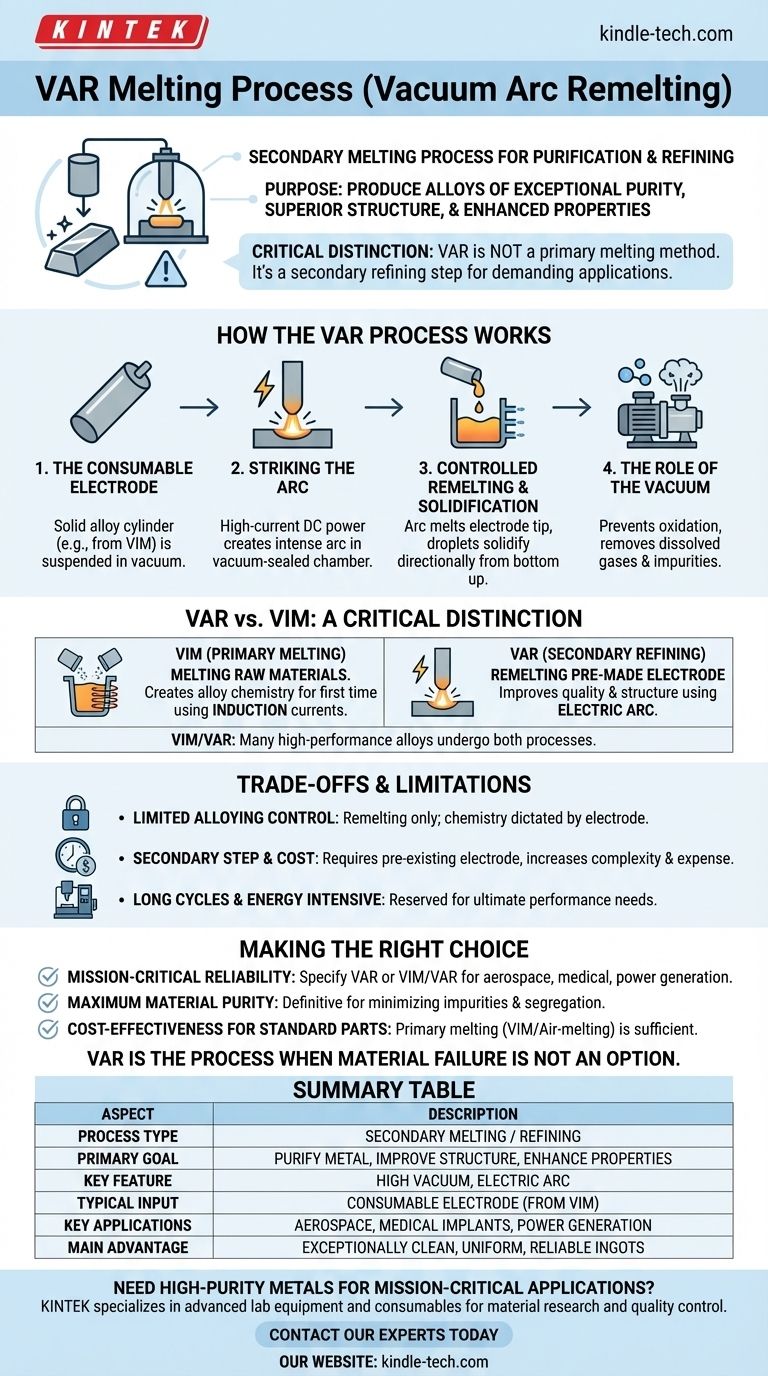

Come funziona il processo VAR

Il processo VAR è una procedura metodica e altamente controllata, progettata per rimuovere sistematicamente le impurità e perfezionare la struttura della lega. È un processo a lotti, che raffina un elettrodo alla volta.

L'elettrodo di consumo

Il processo inizia con un cilindro solido della lega, noto come elettrodo di consumo. Questo elettrodo è tipicamente prodotto per primo tramite un processo di fusione primario come la fusione a induzione sotto vuoto (VIM).

Innesco dell'arco

L'elettrodo è sospeso all'interno di una camera sigillata sottovuoto, posizionato sopra un crogiolo o stampo di rame raffreddato ad acqua. Viene applicata una fonte di alimentazione CC ad alta corrente, creando un intenso arco elettrico tra la punta inferiore dell'elettrodo e una piccola quantità di materiale di avviamento alla base dello stampo.

Rifusione e solidificazione controllate

L'immenso calore generato dall'arco (che spesso supera il punto di fusione del metallo) fonde la punta dell'elettrodo. Questo metallo fuso cade in goccioline nel crogiolo sottostante. Poiché il crogiolo è attivamente raffreddato ad acqua, il metallo fuso si solidifica quasi immediatamente al contatto in modo altamente controllato e direzionale, dal basso verso l'alto.

Il ruolo del vuoto

Mantenere un vuoto spinto è fondamentale per il processo. L'ambiente sottovuoto impedisce al metallo caldo di reagire con i gas atmosferici come ossigeno e azoto. Aiuta anche a estrarre i gas disciolti (come l'idrogeno) e le impurità a basso punto di ebollizione dalle goccioline fuse mentre cadono, pulendo efficacemente il metallo.

VAR rispetto a VIM: una distinzione critica

Sebbene entrambi siano processi sottovuoto, VAR e VIM servono a scopi diversi e non devono essere confusi. Molte leghe ad alte prestazioni sono sottoposte a entrambi i processi, spesso indicati come "VIM/VAR".

VIM è per la fusione primaria

La fusione a induzione sotto vuoto (VIM) è un processo di fusione primario. Utilizza l'induzione elettromagnetica per fondere una "carica" di metalli grezzi ed elementi leganti insieme all'interno di un crogiolo rivestito refrattario per creare una lega con una chimica specifica per la prima volta.

VAR è per la raffinazione secondaria

Il VAR prende il lingotto solido (elettrodo) prodotto dal VIM e lo rifonde. Il suo obiettivo non è creare la chimica della lega, ma migliorarne drasticamente la qualità rimuovendo le impurità, eliminando la segregazione e creando una struttura a grana altamente uniforme.

Sorgente di calore e scopo

La differenza fondamentale risiede nella fonte di calore e nell'intento. VIM utilizza correnti a induzione per fondere e miscelare gli ingredienti. VAR utilizza un arco elettrico per rifondere e purificare un elettrodo preformato.

Comprendere i compromessi e i limiti

Sebbene il VAR produca una qualità eccezionale, è un processo specializzato con limiti intrinseci che lo rendono adatto solo per applicazioni specifiche.

Controllo limitato della lega

VAR è puramente un processo di rifusione. La composizione chimica del lingotto finale è quasi interamente dettata dalla composizione dell'elettrodo di partenza. Non è possibile mettere a punto la chimica della lega durante il ciclo VAR.

È un passaggio secondario

Il VAR non può essere utilizzato per fondere materie prime da zero. Richiede sempre un elettrodo solido preesistente, il che aggiunge una fase significativa, costi e complessità alla catena di produzione complessiva.

Costo e scala

Le attrezzature sono costose, i tempi di ciclo sono lunghi e il processo richiede molta energia. Ciò rende il VAR un percorso di produzione costoso riservato ai materiali in cui le prestazioni e l'affidabilità assolute giustificano la spesa.

Fare la scelta giusta per il tuo obiettivo

Specificare un materiale lavorato con VAR è una decisione guidata interamente dai requisiti di prestazione del componente finale.

- Se la tua attenzione principale è l'affidabilità mission-critical (aerospaziale, medico, generazione di energia): Devi specificare un materiale VAR o a doppia fusione (VIM/VAR) per ottenere la necessaria vita a fatica e tenacità alla frattura.

- Se la tua attenzione principale è la massima purezza del materiale e l'integrità strutturale: VAR è il processo definitivo per minimizzare i gas disciolti, le inclusioni non metalliche e la segregazione nelle superleghe e negli acciai speciali.

- Se la tua attenzione principale è l'efficacia in termini di costi per parti industriali standard: Un processo di fusione primario come VIM o anche la fusione convenzionale all'aria fornirà probabilmente prestazioni sufficienti a un costo molto inferiore.

In definitiva, VAR è il processo su cui fai affidamento quando il cedimento del materiale non è un'opzione.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Tipo di processo | Fusione secondaria / Raffinazione |

| Obiettivo principale | Purificare il metallo, migliorare la struttura, migliorare le proprietà meccaniche |

| Caratteristica chiave | Fusione sotto vuoto spinto utilizzando un arco elettrico |

| Input tipico | Elettrodo di consumo (ad esempio, dal processo VIM) |

| Applicazioni tipiche | Componenti aerospaziali, impianti medici, turbine per la generazione di energia |

| Vantaggio principale | Produce lingotti eccezionalmente puliti, uniformi e affidabili |

Hai bisogno di metalli di elevata purezza per applicazioni mission-critical? Il processo VAR è essenziale per ottenere l'affidabilità e le prestazioni richieste nei settori aerospaziale, medico ed energetico. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per la ricerca sui materiali e il controllo qualità in questi settori esigenti. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono supportare le tue esigenze di materiali ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Come funziona la rifusione ad arco sotto vuoto? Ottenere leghe metalliche ultra-pure e ad alte prestazioni

- Cos'è un processo di rifusione? Una guida alla raffinazione dei metalli ad alta purezza

- Qual è il vantaggio della rifusione ad arco sotto vuoto? Ottenere una purezza del metallo e un'integrità strutturale superiori

- Cosa significa VAR in metallurgia? Ottenere purezza e prestazioni metalliche superiori

- Cos'è il processo di rifusione ad arco sotto vuoto? Produzione di leghe metalliche ultrapure e ad alte prestazioni