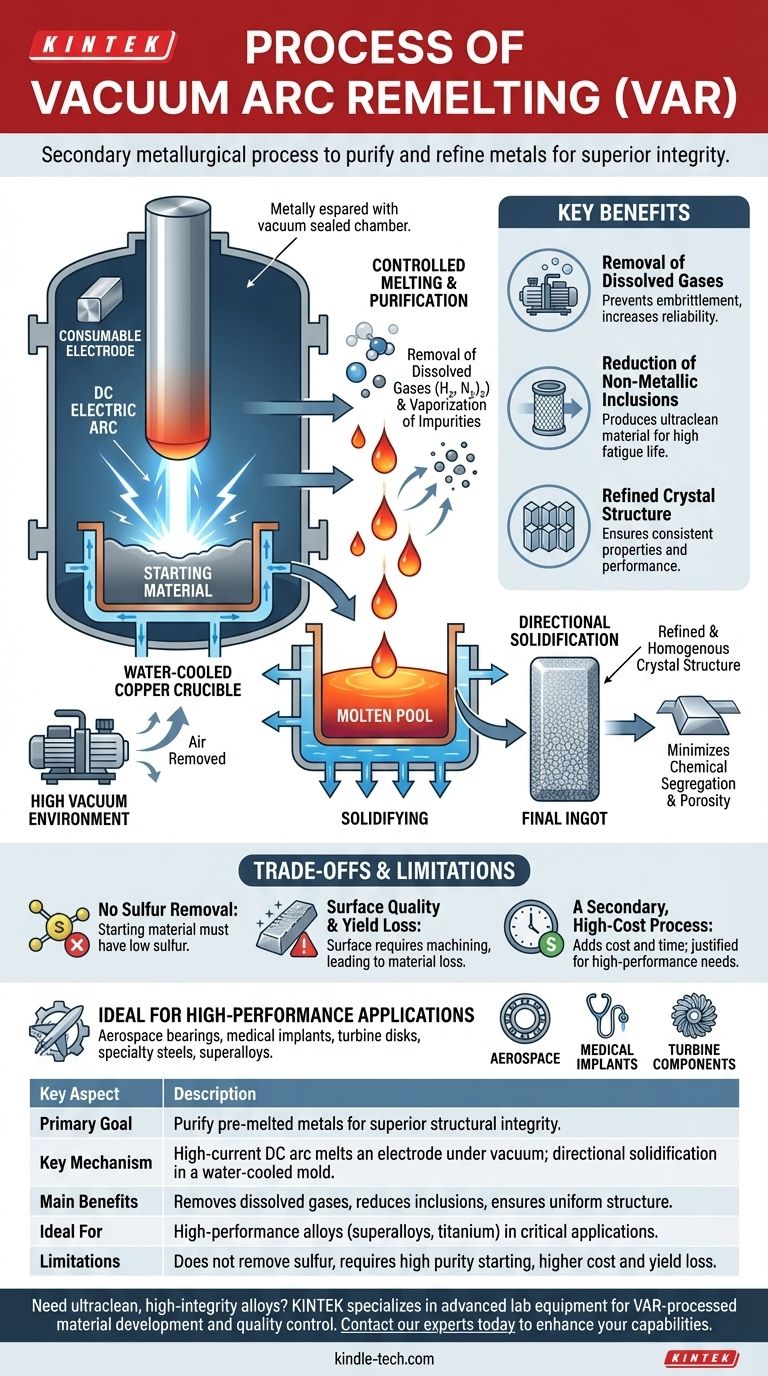

Nella sua essenza, la Rifusione ad Arco Sotto Vuoto (VAR) è un processo metallurgico secondario progettato per purificare e raffinare metalli e leghe che sono già stati fusi una volta. Funziona utilizzando un arco elettrico CC ad alta corrente per fondere progressivamente un elettrodo cilindrico solido del materiale sotto un alto vuoto. Il metallo fuso gocciola e si risolidifica in uno stampo di rame raffreddato ad acqua, producendo un lingotto finale con una purezza e un'integrità strutturale notevolmente superiori.

Lo scopo essenziale della VAR non è creare un metallo, ma perfezionarlo. Rifondendo una lega sottovuoto, il processo rimuove i gas disciolti e vaporizza le impurità controllando al contempo la solidificazione per creare un prodotto finale eccezionalmente pulito e uniforme.

Come Funziona il Processo VAR: Una Spiegazione Passo Passo

Il processo VAR è una sequenza altamente controllata progettata per migliorare sistematicamente la qualità di una lega preesistente. È un processo a lotti, che raffina un elettrodo alla volta.

L'Elettrodo di Consumo

Il processo inizia con un "elettrodo di consumo", che è un cilindro solido di grandi dimensioni della lega che necessita di raffinazione. Questo elettrodo è spesso prodotto da un processo di fusione primario come la fusione a induzione sotto vuoto (VIM).

Innesco dell'Arco Elettrico

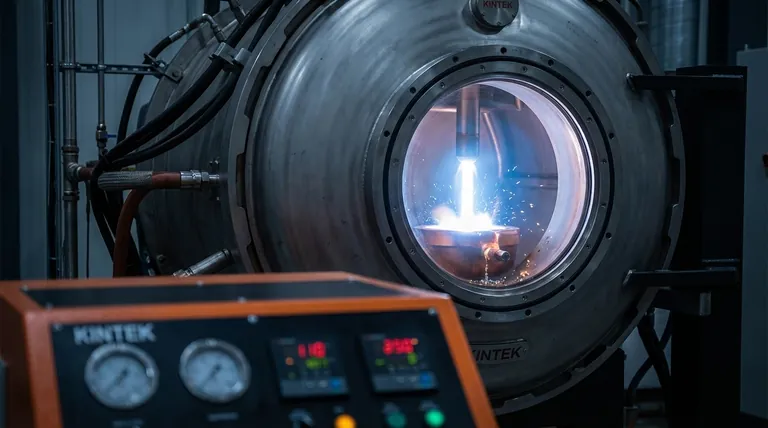

L'elettrodo è sospeso all'interno di un crogiolo di rame sigillato sottovuoto e raffreddato ad acqua. È posizionato appena sopra una piccola quantità di materiale di partenza sul fondo del crogiolo, fungendo da terminale negativo (catodo). Viene quindi innescato un potente arco CC tra la punta dell'elettrodo e il materiale di base (anodo).

Fusione Controllata e Purificazione

L'intenso calore dell'arco, che raggiunge quasi i 5000 Kelvin, fonde la punta dell'elettrodo. Man mano che il metallo si liquefà e forma goccioline, viene esposto all'ambiente di vuoto.

Questa esposizione è fondamentale. Il vuoto estrae i gas disciolti come idrogeno e azoto, e altri elementi con alta pressione di vapore vengono vaporizzati e rimossi. Questo è il principale passaggio di purificazione.

Solidificazione Direzionale

Le goccioline fuse cadono dall'elettrodo nella pozza poco profonda di metallo liquido sul fondo del crogiolo. Poiché il crogiolo è attivamente raffreddato ad acqua, il metallo inizia a solidificarsi immediatamente al contatto con le pareti e la base raffreddate.

Man mano che l'elettrodo viene consumato continuamente, il lingotto cresce dal basso verso l'alto. Questa solidificazione progressiva e controllata minimizza la segregazione chimica e la porosità, risultando in un lingotto altamente uniforme e denso.

L'Obiettivo Principale: Raggiungere la Massima Purezza e Struttura

La VAR è specificata quando i requisiti prestazionali di un materiale richiedono il più alto livello possibile di pulizia e integrità strutturale. Il processo è progettato per ottenere diversi risultati chiave.

Rimozione dei Gas Disciolti

Gas come l'idrogeno possono causare fragilità, una modalità di guasto catastrofica nei componenti sottoposti a forte stress. L'ambiente di vuoto è eccezionalmente efficace nel ridurre questi gas disciolti a livelli estremamente bassi.

Riduzione delle Inclusioni Non Metalliche

Il processo di rifusione consente alle inclusioni non metalliche, come gli ossidi, di galleggiare verso la superficie della pozza fusa dove possono essere contenute. Ciò produce un materiale "ultra-pulito", fondamentale per i componenti soggetti ad alta fatica, come cuscinetti a sfera o dischi turbina.

Struttura Cristallina Raffinata e Omogenea

La solidificazione controllata e direzionale intrinseca al processo VAR impedisce ai diversi elementi di lega di separarsi (segregare). Ciò si traduce in un lingotto finale con una composizione chimica costante e una struttura a grana fine e uniforme, che si traduce direttamente in proprietà meccaniche prevedibili e affidabili.

Comprendere i Compromessi e i Limiti

Sebbene la VAR produca materiale di qualità eccezionalmente elevata, non è una soluzione universale. Presenta limiti specifici che è importante comprendere.

Nessuna Rimozione dello Zolfo

Il processo VAR non fornisce un meccanismo per la rimozione dello zolfo. Pertanto, l'elettrodo di consumo iniziale deve già avere un contenuto di zolfo molto basso. Ciò pone un vincolo significativo sulla selezione e lavorazione iniziale del materiale.

Qualità della Superficie e Perdita di Resa

Durante il processo, parte del metallo fuso può schizzare contro la parete fredda dello stampo, creando una superficie del lingotto ruvida e talvolta porosa. Questo strato superficiale ha spesso una concentrazione più elevata di alcune impurità e deve essere lavorato meccanicamente, o "sbucciato", prima di ulteriori lavorazioni, con conseguente perdita di resa del materiale.

Un Processo Secondario ad Alto Costo

La VAR è una fase di raffinazione secondaria, non un metodo di fusione primario. Aggiunge costi e tempo significativi al ciclo di produzione. Il suo utilizzo è giustificato solo per applicazioni ad alte prestazioni in cui i vantaggi della purezza estrema superano la spesa aggiuntiva. Viene utilizzato per materiali come acciai speciali VAR, superleghe, titanio e zirconio.

Fare la Scelta Giusta per il Tuo Obiettivo

Specificare un materiale lavorato VAR è una decisione guidata interamente dalle esigenze prestazionali del componente finale.

- Se il tuo obiettivo principale è una vita a fatica estrema e affidabilità (es. cuscinetti aerospaziali, impianti medici): La VAR è la scelta definitiva per produrre il materiale ultra-pulito necessario per prevenire guasti iniziati da inclusioni.

- Se il tuo obiettivo principale è l'omogeneità del materiale e proprietà prevedibili (es. acciai per utensili ad alte prestazioni, componenti turbina in superlega): La solidificazione controllata della VAR assicura una struttura uniforme priva di segregazione, essenziale per prestazioni costanti in condizioni estreme.

- Se il tuo obiettivo principale è l'efficienza dei costi per applicazioni strutturali standard: La VAR è un passaggio non necessario e costoso; acciai fusi all'aria convenzionali o degassati sottovuoto saranno sufficienti.

In definitiva, scegliere la VAR è un investimento per raggiungere il più alto livello possibile di integrità del materiale per le applicazioni più esigenti.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Obiettivo Primario | Purificare e raffinare metalli pre-fusi per una struttura superiore. |

| Meccanismo Chiave | L'arco CC ad alta corrente fonde un elettrodo sottovuoto; il metallo fuso si solidifica direzionalmente in uno stampo raffreddato ad acqua. |

| Benefici Principali | Rimuove i gas disciolti (H₂, N₂), riduce le inclusioni non metalliche e assicura una struttura a grana uniforme. |

| Ideale Per | Leghe ad alte prestazioni (es. superleghe, titanio) utilizzate in aerospaziale, impianti medici e componenti turbina. |

| Limitazioni | Non rimuove lo zolfo; richiede un elettrodo di partenza di elevata purezza; costi più elevati e perdita di resa dovuta alla lavorazione superficiale. |

Hai bisogno di leghe ultra-pulite e ad alta integrità per le tue applicazioni critiche? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo che supportano lo sviluppo e il controllo qualità dei materiali lavorati VAR. Che tu stia raffinando superleghe per l'aerospaziale o garantendo la purezza degli impianti medici, le nostre soluzioni ti aiutano a raggiungere i più alti standard di prestazione del materiale. Contatta oggi i nostri esperti per discutere come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Come funziona la rifusione ad arco sotto vuoto? Ottenere leghe metalliche ultra-pure e ad alte prestazioni

- Qual è il vantaggio della rifusione ad arco sotto vuoto? Ottenere una purezza del metallo e un'integrità strutturale superiori

- Cos'è il processo di rifusione? Ottenere la massima purezza e prestazioni per leghe ad alta resistenza

- Cosa significa VAR in metallurgia? Ottenere purezza e prestazioni metalliche superiori

- Qual è la panoramica della rifusione ad arco sotto vuoto? Ottieni leghe ultra-pulite e ad alte prestazioni