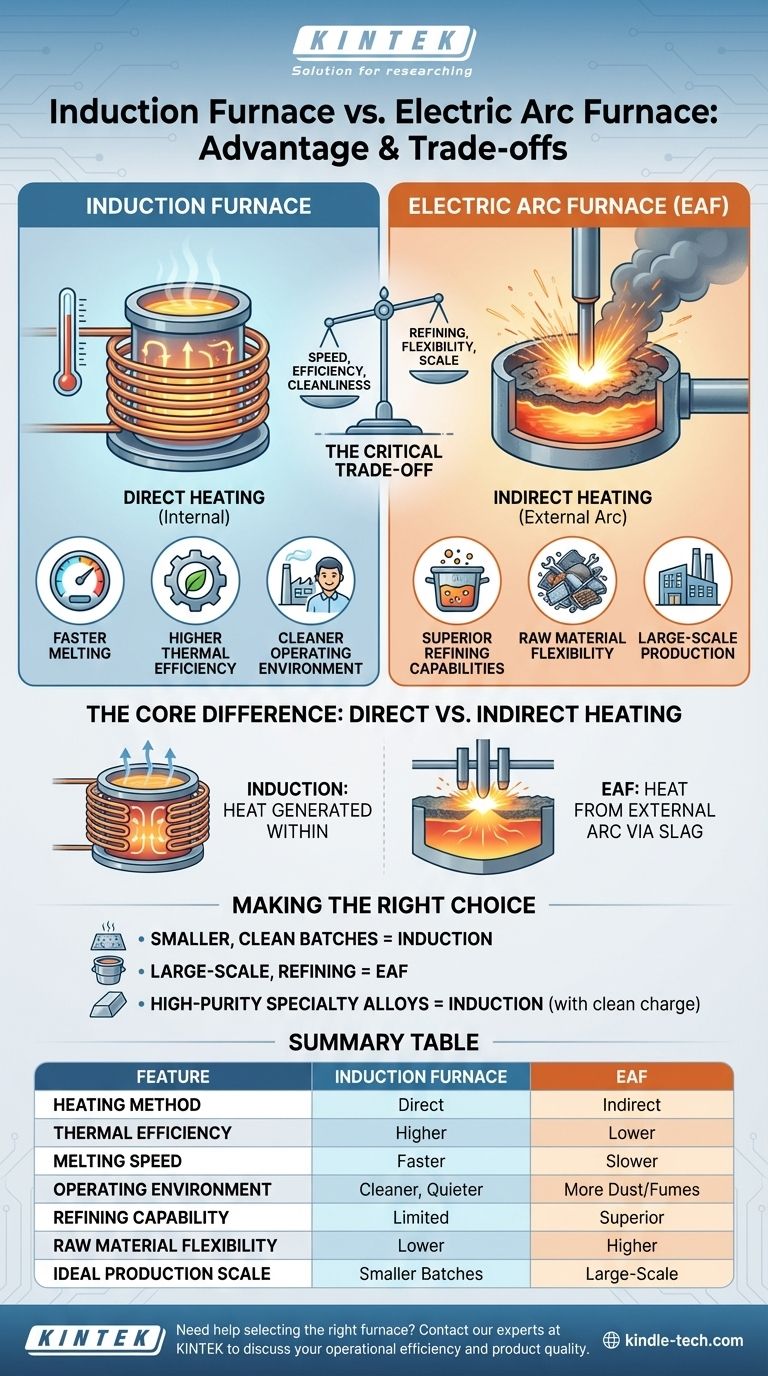

Per la pura efficienza operativa, i principali vantaggi di un forno a induzione rispetto a un forno ad arco elettrico (EAF) sono la sua velocità superiore, la maggiore efficienza termica e l'ambiente di lavoro più pulito. Questo perché il calore viene generato direttamente all'interno della carica metallica, un processo fondamentalmente diverso e più diretto rispetto all'arco esterno utilizzato in un EAF.

Sebbene un forno a induzione offra chiari vantaggi in termini di velocità ed efficienza energetica, la scelta non è semplice. La decisione dipende in ultima analisi da un compromesso critico tra il funzionamento preciso e pulito del forno a induzione e le capacità di raffinazione metallurgica superiori e la flessibilità delle materie prime del forno ad arco elettrico.

La differenza fondamentale: riscaldamento diretto vs. indiretto

I vantaggi e gli svantaggi di ciascun forno derivano direttamente dal modo in cui introducono energia nell'acciaio.

Come funzionano i forni a induzione

Un forno a induzione funziona come un potente forno a microonde specializzato per i metalli. Utilizza una bobina elettrica per creare un forte campo magnetico alternato.

Questo campo induce correnti elettriche direttamente all'interno del materiale di carica metallica. La resistenza naturale del metallo a queste correnti genera calore intenso e rapido dall'interno verso l'esterno.

Come funzionano i forni ad arco elettrico

Un EAF funziona facendo passare una massiccia corrente elettrica attraverso elettrodi di grafite. Questo crea un arco elettrico estremamente caldo tra gli elettrodi e la carica metallica.

Il calore di questo arco viene trasferito al metallo, principalmente attraverso uno strato di scoria fusa. Questo è un metodo di riscaldamento indiretto, poiché la fonte di calore è esterna al metallo stesso.

L'impatto sull'efficienza e sulla velocità

Questa differenza fondamentale è la fonte del principale vantaggio del forno a induzione. Il riscaldamento diretto è intrinsecamente più efficiente.

Poiché il calore viene generato all'interno dell'acciaio, meno energia viene persa nelle pareti del forno, nel coperchio e nell'ambiente circostante. Ciò si traduce in tempi di fusione più rapidi e in una maggiore efficienza termica complessiva.

Al contrario, il processo di riscaldamento indiretto dell'EAF comporta una significativa perdita di calore, rendendolo meno efficiente termicamente.

Principali vantaggi operativi dei forni a induzione

Oltre al metodo di riscaldamento principale, la tecnologia a induzione offre numerosi vantaggi operativi distinti.

Efficienza termica superiore

Come accennato, la generazione di calore direttamente all'interno del materiale di carica minimizza l'energia sprecata. Ciò si traduce spesso in un minor consumo di elettricità per tonnellata di metallo fuso prodotto, un fattore di costo significativo.

Ambiente operativo più pulito

L'assenza di un arco elettrico significa che un forno a induzione funziona con significativamente meno rumore, polvere ed emissioni gassose. Ciò crea un ambiente di lavoro molto migliorato per il personale e riduce la necessità di estesi sistemi di raccolta fumi e polveri.

Controllo preciso della temperatura

La natura elettromagnetica del processo di riscaldamento consente un controllo molto fine e rapido della temperatura del bagno fuso. L'azione di agitazione creata dai campi magnetici assicura anche una temperatura e una chimica omogenee in tutta la fusione.

Comprendere i compromessi: perché gli EAF rimangono vitali

Nonostante questi vantaggi, il forno a induzione non è un sostituto universale dell'EAF. L'EAF possiede capacità critiche che lo rendono indispensabile per molte applicazioni.

Capacità di raffinazione metallurgica

Questo è il vantaggio più significativo dell'EAF. Lo strato di scoria in un EAF non è solo un mezzo di trasferimento del calore; è uno strumento metallurgico attivo. Viene utilizzato per rimuovere impurità come zolfo e fosforo dall'acciaio.

I forni a induzione hanno una scoria meno attiva (o più fredda), il che limita la loro capacità di eseguire questo tipo di raffinazione estesa. Sono più adatti per la fusione di rottami puliti o materiali pre-raffinati dove la chimica finale è già vicina all'obiettivo.

Flessibilità delle materie prime

L'enorme potenza e il calore intenso e localizzato dell'arco elettrico consentono a un EAF di lavorare una gamma molto più ampia di materie prime. Può fondere efficacemente rottami grandi, densi e di qualità inferiore.

I forni a induzione richiedono generalmente una carica di rottami più puliti, più piccoli e più uniformi per funzionare in modo efficiente.

Scala di produzione

I forni ad arco elettrico possono essere costruiti su scale massicce, con capacità che superano le 300 tonnellate. Sono i cavalli da battaglia delle moderne "mini-acciaierie" per la produzione di acciaio su larga scala.

I forni a induzione sono tipicamente più piccoli, il che li rende ideali per fonderie, produttori di acciai speciali e operazioni che richiedono lotti di metallo più piccoli e discreti.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnologia del forno corretta richiede l'allineamento dei punti di forza dell'attrezzatura con i tuoi obiettivi di produzione specifici.

- Se il tuo obiettivo principale è l'efficienza operativa per lotti più piccoli e puliti: Il forno a induzione è la scelta superiore per la sua velocità, i risparmi energetici e l'ambiente più pulito.

- Se il tuo obiettivo principale è la produzione su larga scala con una raffinazione robusta: Il forno ad arco elettrico è lo standard industriale grazie alla sua capacità di gestire rottami diversi e di raffinare attivamente la chimica dell'acciaio.

- Se il tuo obiettivo principale è la produzione di leghe speciali di alta qualità: Un moderno forno a induzione è l'ideale, a condizione che si inizi con un materiale di carica ad alta purezza che non richieda una raffinazione estesa.

In definitiva, la comprensione di queste differenze fondamentali nel riscaldamento e nella raffinazione ti consente di selezionare la tecnologia del forno che si allinea precisamente con i tuoi requisiti di materiale, la scala di produzione e le priorità operative.

Tabella riassuntiva:

| Caratteristica | Forno a induzione | Forno ad arco elettrico (EAF) |

|---|---|---|

| Metodo di riscaldamento | Diretto (interno al metallo) | Indiretto (tramite arco elettrico) |

| Efficienza termica | Superiore | Inferiore |

| Velocità di fusione | Più veloce | Più lenta |

| Ambiente operativo | Più pulito, più silenzioso | Più polvere/fumi/rumore |

| Capacità di raffinazione | Limitata (richiede carica pulita) | Superiore (rimuove impurità) |

| Flessibilità delle materie prime | Inferiore (richiede rottami uniformi) | Superiore (gestisce rottami diversi) |

| Scala di produzione ideale | Lotti più piccoli, leghe speciali | Produzione su larga scala |

Hai bisogno di aiuto per selezionare il forno giusto per il tuo laboratorio o le tue esigenze di produzione?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. Che tu stia fondendo leghe speciali o richiedendo una lavorazione efficiente di piccoli lotti, la nostra esperienza può guidarti alla soluzione ottimale.

Contatta i nostri esperti oggi per discutere come la giusta tecnologia del forno può migliorare la tua efficienza operativa e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche