I vantaggi principali di un forno a induzione sono la loro precisione, efficienza e pulizia senza pari. Generando calore direttamente all'interno del metallo stesso tramite induzione elettromagnetica, offre un processo di fusione altamente controllato e rapido che evita la contaminazione e gli sprechi associati ai metodi tradizionali basati sulla combustione.

Il vantaggio fondamentale del riscaldamento a induzione non è una singola caratteristica, ma il modo in cui il suo principio fondamentale — generare calore all'interno del materiale — dà origine a una cascata di benefici nel controllo del processo, nella qualità del materiale e nella sicurezza ambientale.

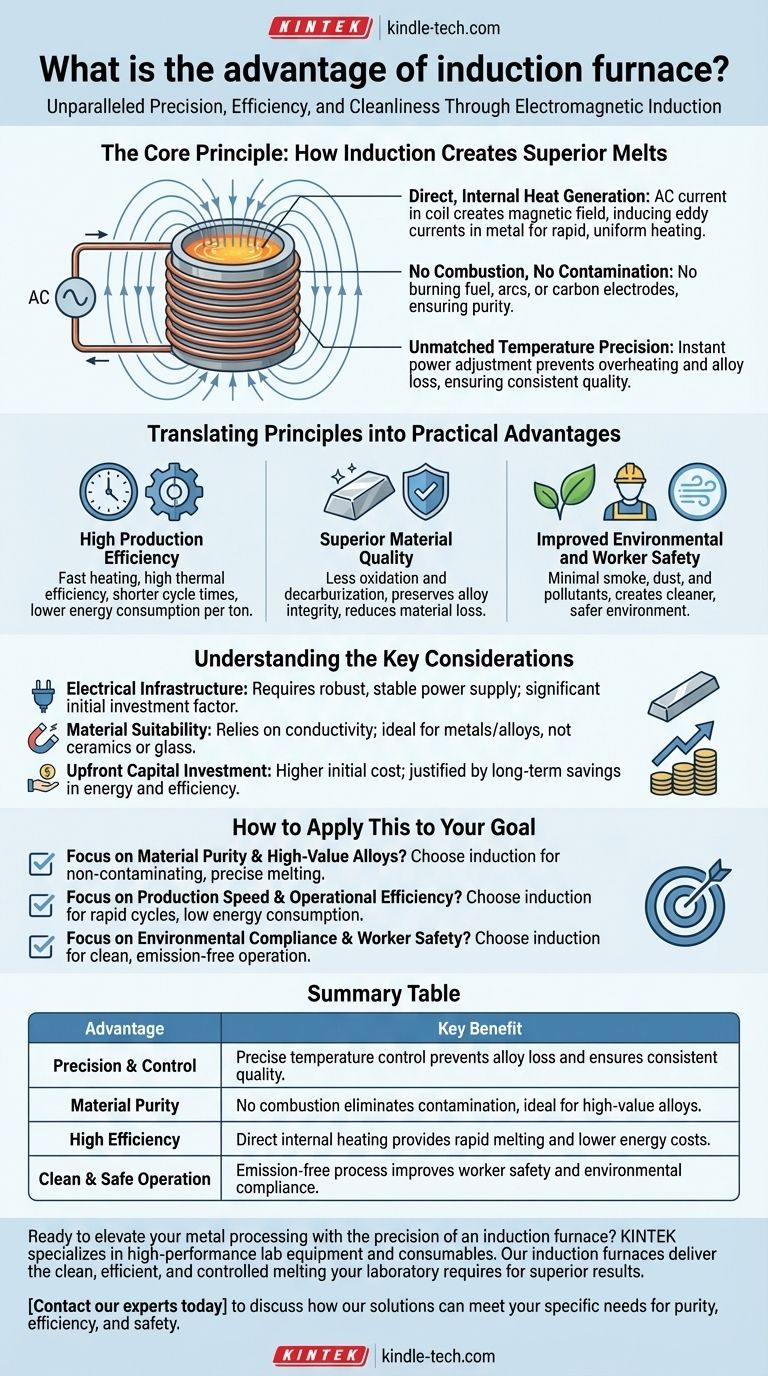

Il Principio Fondamentale: Come l'Induzione Crea Fusioni Superiori

I vantaggi unici di un forno a induzione derivano direttamente dal suo metodo di riscaldamento. A differenza dei forni a combustibile o ad arco che applicano calore esterno, un forno a induzione trasforma la carica metallica nella propria fonte di calore.

Generazione di Calore Diretta e Interna

Un forno a induzione utilizza una potente corrente alternata che passa attraverso una bobina di rame per creare un forte campo magnetico. Quando un materiale conduttivo come il metallo viene posizionato all'interno di questo campo, induce correnti elettriche (correnti parassite) all'interno del metallo stesso, generando calore intenso in modo rapido e uniforme.

Nessuna Combustione, Nessuna Contaminazione

Poiché il calore viene generato elettromagneticamente, non c'è bisogno di bruciare combustibile, archi o elettrodi di carbonio. Ciò elimina completamente una delle principali fonti di contaminazione, assicurando che la composizione chimica della fusione rimanga pura. Questo è fondamentale quando si lavora con leghe ad alte prestazioni dove anche impurità minime possono compromettere la qualità.

Precisione della Temperatura Ineguagliabile

La potenza fornita alla bobina a induzione può essere regolata istantaneamente e con estrema precisione. Ciò conferisce agli operatori un controllo preciso sulla temperatura di fusione, prevenendo il surriscaldamento che può bruciare elementi leganti preziosi e costosi. Il risultato è meno spreco e un prodotto finale più consistente e di qualità superiore.

Tradurre i Principi in Vantaggi Pratici

Questo metodo di riscaldamento pulito, diretto e controllato offre significativi vantaggi operativi e ambientali difficili da ottenere con altre tecnologie.

Alta Efficienza Produttiva

I forni a induzione vantano una velocità di riscaldamento molto rapida e un'alta efficienza termica poiché l'energia viene trasferita direttamente al materiale che viene fuso. Ciò porta a cicli di tempo più brevi, maggiore produttività e minore consumo energetico per tonnellata di metallo prodotta, influenzando direttamente i costi operativi.

Qualità Superiore del Materiale

L'assenza di gas di combustione significa che c'è significativamente meno ossidazione e decarburazione della superficie del metallo. Ciò non solo preserva l'integrità della lega, ma riduce anche la perdita di materiale, risparmiando sui costi sia delle materie prime che delle lavorazioni successive.

Migliore Sicurezza Ambientale e per i Lavoratori

Senza fiamme o sottoprodotti della combustione, i forni a induzione producono fumo, polvere e inquinanti minimi. Ciò crea un ambiente di lavoro molto più pulito e sicuro per i dipendenti e riduce drasticamente l'impronta ambientale della struttura.

Comprendere le Considerazioni Chiave

Sebbene altamente vantaggiosa, nessuna tecnologia è una soluzione universale. Una valutazione obiettiva richiede il riconoscimento del suo specifico contesto operativo.

Infrastruttura Elettrica

I forni a induzione sono dispositivi elettrici potenti che richiedono un'alimentazione elettrica robusta e stabile. Il costo e la disponibilità di questa infrastruttura elettrica possono essere un fattore significativo nell'investimento iniziale e nella scelta del sito.

Idoneità del Materiale

Il principio del riscaldamento a induzione si basa sul fatto che il materiale sia elettricamente conduttivo. Sebbene ciò lo renda ideale per la maggior parte dei metalli e delle leghe, non è una tecnologia adatta per fondere materiali non conduttivi come ceramiche o vetro.

Investimento di Capitale Iniziale

L'elettronica di potenza sofisticata e le bobine ingegnerizzate con precisione possono rendere il prezzo di acquisto iniziale di un forno a induzione superiore ad alcuni tipi di forni tradizionali. Tuttavia, questo costo è spesso giustificato dai risparmi a lungo termine in energia, materiali ed efficienza produttiva.

Come Applicare Questo al Tuo Obiettivo

La scelta della tecnologia del forno dovrebbe essere guidata dalle esigenze specifiche della tua applicazione e dai tuoi principali fattori trainanti aziendali.

- Se il tuo obiettivo principale è la purezza del materiale e le leghe di alto valore: La natura non contaminante e precisa della fusione a induzione la rende la scelta superiore.

- Se il tuo obiettivo principale è la velocità di produzione e l'efficienza operativa: I cicli di riscaldamento rapidi e il basso consumo energetico offrono un percorso chiaro verso costi inferiori e maggiore produzione.

- Se il tuo obiettivo principale è la conformità ambientale e la sicurezza dei lavoratori: Il funzionamento pulito e senza emissioni di un forno a induzione è un vantaggio significativo rispetto alle alternative basate sulla combustione.

In definitiva, la scelta di un forno a induzione è un investimento nel controllo, nella qualità e nell'efficienza per la moderna lavorazione dei metalli.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Precisione e Controllo | Il controllo preciso della temperatura previene la perdita di lega e assicura una qualità costante. |

| Purezza del Materiale | L'assenza di combustione elimina la contaminazione, ideale per leghe di alto valore. |

| Alta Efficienza | Il riscaldamento interno diretto fornisce una fusione rapida e costi energetici inferiori. |

| Funzionamento Pulito e Sicuro | Il processo senza emissioni migliora la sicurezza dei lavoratori e la conformità ambientale. |

Pronto a elevare la tua lavorazione dei metalli con la precisione di un forno a induzione?

KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni. I nostri forni a induzione sono progettati per fornire la fusione pulita, efficiente e controllata di cui il tuo laboratorio ha bisogno per risultati superiori.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono soddisfare le tue esigenze specifiche di purezza, efficienza e sicurezza.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni