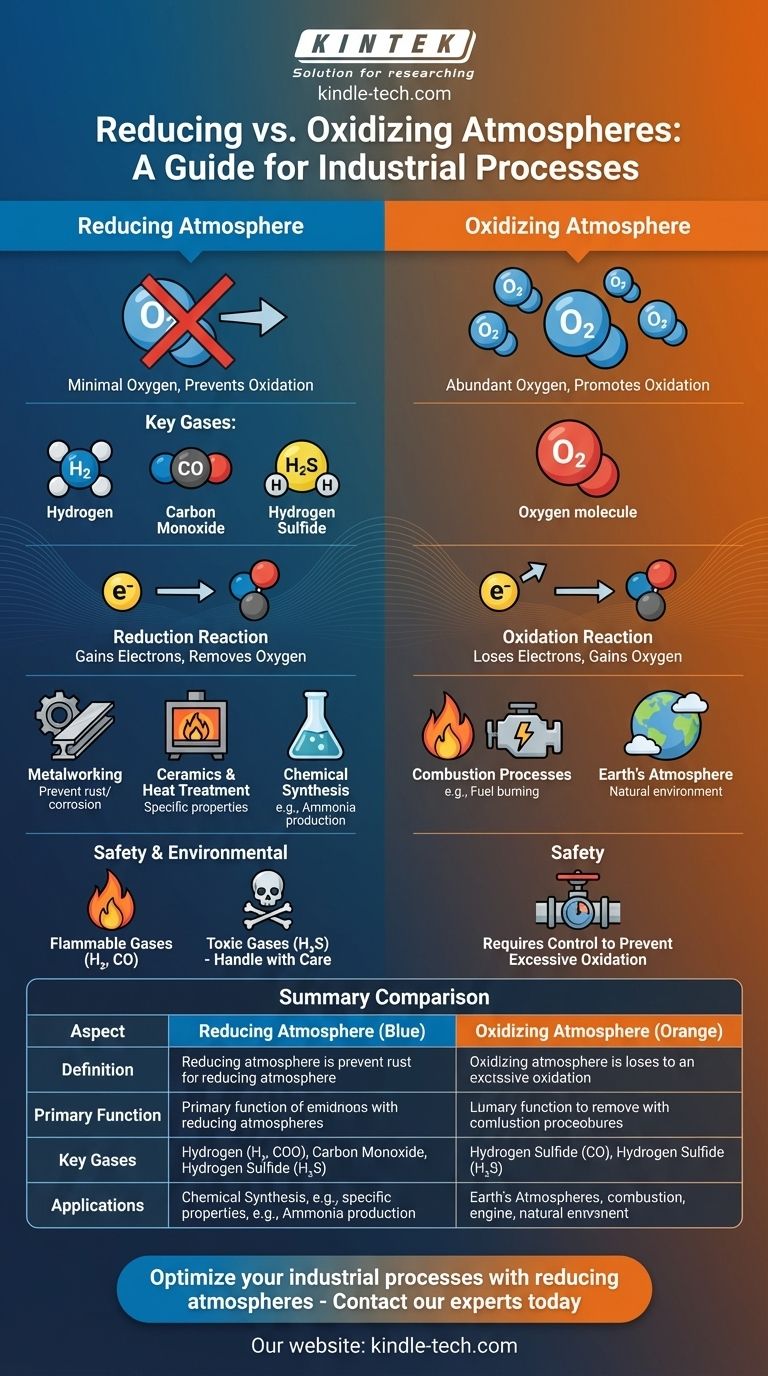

Un'atmosfera riducente è un ambiente gassoso in cui la presenza di ossigeno e altri agenti ossidanti è minimizzata o rimossa, prevenendo i processi di ossidazione. Contiene invece gas come idrogeno, monossido di carbonio e idrogeno solforato, che promuovono reazioni di riduzione. Questo tipo di atmosfera è spesso utilizzato nei processi industriali, come la lavorazione dei metalli e la ceramica, per prevenire l'ossidazione e ottenere specifiche proprietà dei materiali. Al contrario, un'atmosfera ossidante contiene abbondante ossigeno, facilitando le reazioni di ossidazione. Comprendere la distinzione tra queste atmosfere è cruciale per le applicazioni nella scienza dei materiali, nella produzione e negli studi ambientali.

Punti chiave spiegati:

-

Definizione di un'atmosfera riducente:

- Un'atmosfera riducente è caratterizzata dall'assenza o dalla presenza minima di ossigeno e altri gas ossidanti.

- Contiene gas come idrogeno (H₂), monossido di carbonio (CO) e idrogeno solforato (H₂S), che sono in grado di donare elettroni e promuovere reazioni di riduzione.

- Le reazioni di riduzione comportano l'acquisizione di elettroni da parte di una sostanza, spesso portando alla rimozione dell'ossigeno dai composti.

-

Scopo e applicazioni:

- Prevenzione dell'ossidazione: Un'atmosfera riducente viene utilizzata per prevenire l'ossidazione, che può degradare i materiali o alterarne le proprietà. Ad esempio, nella lavorazione dei metalli, aiuta a mantenere l'integrità dei metalli prevenendo ruggine o corrosione.

- Processi industriali: È essenziale in processi come la ricottura, la sinterizzazione e il trattamento termico di metalli e ceramiche, dove sono richieste atmosfere controllate per ottenere specifiche caratteristiche dei materiali.

- Reazioni chimiche: Nella sintesi chimica, un'atmosfera riducente può facilitare reazioni che richiedono la riduzione di composti, come la produzione di ammoniaca (NH₃) da azoto (N₂) e idrogeno (H₂).

-

Confronto con l'atmosfera ossidante:

- Atmosfera ossidante: Questo ambiente contiene abbondante ossigeno, promuovendo reazioni di ossidazione in cui le sostanze perdono elettroni. È comune nei processi di combustione e in ambienti come l'atmosfera terrestre.

-

Differenze chiave:

- Le atmosfere riducenti prevengono l'ossidazione, mentre le atmosfere ossidanti la promuovono.

- Le atmosfere riducenti sono utilizzate in processi in cui l'ossidazione è indesiderabile, mentre le atmosfere ossidanti sono utilizzate dove l'ossidazione è necessaria, come nella combustione del carburante.

-

Esempi di gas riducenti:

- Idrogeno (H₂): Un gas altamente reattivo che dona prontamente elettroni, rendendolo un forte agente riducente.

- Monossido di carbonio (CO): Spesso utilizzato in ambienti industriali per ridurre gli ossidi metallici a metalli puri.

- Idrogeno solforato (H₂S): Un gas riducente che può partecipare a reazioni di riduzione, sebbene sia meno comunemente usato a causa della sua tossicità.

-

Considerazioni ambientali e di sicurezza:

- Manipolazione dei gas riducenti: Molti gas riducenti, come idrogeno e monossido di carbonio, sono infiammabili e richiedono un'attenta manipolazione per prevenire esplosioni o incendi.

- Tossicità: Alcuni gas riducenti, come l'idrogeno solforato, sono tossici e richiedono un'adeguata ventilazione e protocolli di sicurezza.

- Impatto ambientale: L'uso di atmosfere riducenti nei processi industriali deve essere gestito per minimizzare i danni ambientali, come il rilascio di sottoprodotti nocivi.

-

Ruolo in contesti naturali e industriali:

- Atmosfere riducenti naturali: Rare sulla Terra ma possono verificarsi in ambienti specifici, come le sorgenti idrotermali di acque profonde o alcuni habitat microbici.

- Atmosfere riducenti industriali: Comunemente create in ambienti controllati per processi di produzione, come in forni o reattori, per ottenere le proprietà dei materiali o le reazioni chimiche desiderate.

Comprendendo i principi e le applicazioni delle atmosfere riducenti e ossidanti, le industrie possono ottimizzare i processi, migliorare le prestazioni dei materiali e garantire la sicurezza e la conformità ambientale.

Tabella riassuntiva:

| Aspetto | Atmosfera riducente | Atmosfera ossidante |

|---|---|---|

| Definizione | Ossigeno minimo, contiene gas riducenti (es. H₂, CO, H₂S) | Ossigeno abbondante, promuove reazioni di ossidazione |

| Funzione primaria | Previene l'ossidazione, promuove reazioni di riduzione | Facilita le reazioni di ossidazione |

| Applicazioni | Lavorazione dei metalli, ceramica, sintesi chimica, trattamento termico | Processi di combustione, atmosfera terrestre |

| Gas chiave | Idrogeno (H₂), Monossido di carbonio (CO), Idrogeno solforato (H₂S) | Ossigeno (O₂) |

| Considerazioni sulla sicurezza | Gas infiammabili (es. H₂, CO), gas tossici (es. H₂S) richiedono un'attenta manipolazione | Meno pericoloso ma richiede controllo per prevenire un'eccessiva ossidazione |

Ottimizza i tuoi processi industriali con atmosfere riducenti—contatta i nostri esperti oggi stesso per soluzioni su misura!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza