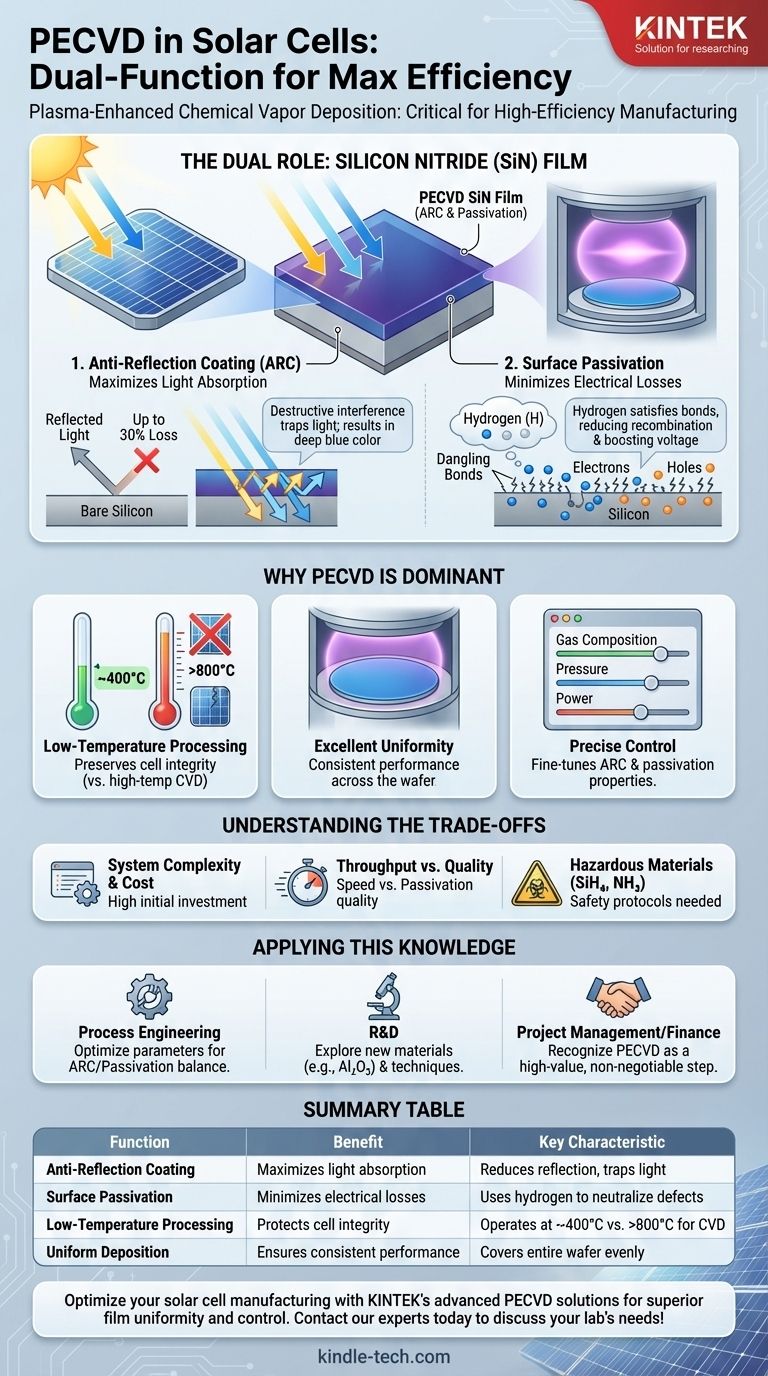

Nella produzione di celle solari, la PECVD è un processo critico utilizzato per depositare un film sottile di nitruro di silicio (SiN) sulla superficie di un wafer di silicio. Questo non è semplicemente uno strato protettivo; ha un duplice scopo essenziale per le celle solari moderne ad alta efficienza: agisce sia come rivestimento antiriflesso per massimizzare l'assorbimento della luce, sia come strato di passivazione per minimizzare le perdite elettriche.

Le prestazioni di una cella solare sono limitate da due fattori chiave: la luce che si riflette sulla sua superficie invece di essere assorbita e l'energia elettrica che viene persa sulla superficie prima di poter essere raccolta. La PECVD, o Deposizione Chimica da Vapore Potenziata al Plasma, è la soluzione standard del settore che affronta entrambi questi problemi contemporaneamente con un unico film progettato con precisione.

Il Doppio Ruolo del Film PECVD

Il film depositato tramite PECVD—tipicamente nitruro di silicio—è responsabile di un significativo aumento dell'efficienza delle celle solari. Lo realizza svolgendo due funzioni distinte contemporaneamente.

Funzione 1: Il Rivestimento Antiriflesso (ARC)

Il silicio nudo e lucidato è altamente riflettente, molto simile a uno specchio. Può riflettere oltre il 30% della luce solare che lo colpisce, il che rappresenta un'enorme perdita di potenziale energetico.

La PECVD deposita un film con uno spessore e un indice di rifrazione molto specifici. Questo film è progettato per causare interferenza distruttiva per le lunghezze d'onda della luce più critiche per la generazione di energia, "intrappolando" efficacemente più luce all'interno della cella.

Il caratteristico colore blu scuro o nero violaceo della maggior parte dei pannelli solari moderni è un risultato visivo diretto di questo rivestimento antiriflesso depositato tramite PECVD.

Funzione 2: Passivazione della Superficie

La superficie di un wafer di silicio è un'area di enorme imperfezione elettrica. Contiene innumerevoli legami chimici incompleti, spesso chiamati "legami pendenti" (dangling bonds).

Questi legami pendenti agiscono come trappole per gli elettroni che vengono generati quando la luce solare colpisce la cella. Se un elettrone viene intrappolato, si ricombina e viene perso prima di poter contribuire alla corrente elettrica. Questo processo è una delle principali fonti di perdita di efficienza.

Il processo PECVD incorpora idrogeno nel film di nitruro di silicio. Questo idrogeno diffonde nella superficie del silicio e soddisfa questi legami pendenti, "passivandoli" o neutralizzandoli elettricamente. Ciò riduce drasticamente la perdita di elettroni e aumenta la tensione e la corrente della cella.

Perché la PECVD è la Tecnologia Dominante

Sebbene altri metodi possano depositare film, la PECVD vanta una combinazione unica di vantaggi che la rendono ideale per la produzione di massa di celle solari ad alta efficienza.

Lavorazione a Bassa Temperatura

La tradizionale Deposizione Chimica da Vapore (CVD) richiede temperature molto elevate (spesso >800°C) per funzionare. Temperature così elevate danneggerebbero le giunzioni elettroniche sensibili già create all'interno della cella solare.

La PECVD utilizza un plasma energizzato per scomporre i gas precursori (come silano e ammoniaca). Questo plasma fornisce l'energia per la reazione, consentendo la deposizione di film di alta qualità a temperature molto più basse (~400°C), preservando l'integrità della cella solare.

Eccellente Uniformità e Copertura

Il processo al plasma assicura che il film di nitruro di silicio sia depositato con eccezionale uniformità su tutta la grande superficie del wafer di silicio.

Questa coerenza è fondamentale per la produzione, poiché garantisce che ogni parte della cella solare funzioni allo stesso alto livello, portando a un prodotto finale affidabile e potente.

Controllo Preciso sulle Proprietà del Film

Regolando i parametri del plasma—come la composizione del gas, la pressione e la potenza—i produttori hanno un controllo granulare sul film finale.

Possono regolare con precisione l'indice di rifrazione per ottimizzare le proprietà antiriflesso e controllare la densità e il contenuto di idrogeno del film per massimizzare l'effetto di passivazione. Questa sintonizzabilità è fondamentale per spingere sempre più in alto le efficienze delle celle.

Comprendere i Compromessi

Nonostante i suoi vantaggi, la PECVD non è priva di complessità. Riconoscerle è fondamentale per comprendere il suo posto nella linea di produzione.

Complessità e Costo del Sistema

Gli strumenti PECVD sono sofisticati sistemi di deposizione sotto vuoto. Rappresentano un investimento di capitale significativo rispetto a metodi più semplici e richiedono personale qualificato per il funzionamento e la manutenzione.

Rendimento vs. Qualità

Esiste un costante compromesso ingegneristico tra la velocità di deposizione (rendimento di produzione) e la qualità finale del film. Eseguire il processo più velocemente può talvolta comportare un film con proprietà di passivazione meno efficaci, richiedendo un'attenta ottimizzazione del processo.

Materiali Pericolosi

I gas precursori utilizzati nel processo, principalmente silano (SiH₄) e ammoniaca (NH₃), sono pericolosi. Il loro utilizzo richiede rigorosi protocolli di sicurezza e infrastrutture, aumentando la complessità operativa e i costi.

Applicare Queste Conoscenze

Comprendere la funzione della PECVD ti permette di valutare meglio il suo ruolo nella catena del valore solare.

- Se il tuo obiettivo principale è l'ingegneria di processo o la produzione: Il tuo obiettivo è ottimizzare i parametri PECVD per co-ottimizzare le proprietà ARC e di passivazione, massimizzando l'efficienza della cella mantenendo un elevato rendimento di fabbrica.

- Se il tuo obiettivo principale è la R&S o la scienza dei materiali: Potresti esplorare nuovi materiali oltre al SiN, come l'ossido di alluminio (Al₂O₃), o tecniche PECVD avanzate per ottenere livelli ancora più bassi di ricombinazione superficiale per le celle di prossima generazione.

- Se il tuo obiettivo principale è la gestione di progetti o la finanza: Dovresti riconoscere la fase di processo PECVD come una fase ad alto valore aggiunto e non negoziabile che determina direttamente la potenza nominale finale e la bancabilità del modulo solare.

Afferrare la duplice funzione della PECVD è fondamentale per capire come un semplice wafer di silicio viene trasformato in un dispositivo altamente efficiente per la generazione di elettricità pulita.

Tabella Riassuntiva:

| Funzione | Vantaggio | Caratteristica Chiave |

|---|---|---|

| Rivestimento Antiriflesso | Massimizza l'assorbimento della luce | Riduce la riflessione, intrappola la luce |

| Passivazione della Superficie | Minimizza le perdite elettriche | Utilizza l'idrogeno per neutralizzare i difetti |

| Lavorazione a Bassa Temperatura | Protegge l'integrità della cella | Opera a ~400°C rispetto a >800°C per CVD |

| Deposizione Uniforme | Assicura prestazioni coerenti | Copre l'intero wafer in modo uniforme |

Ottimizza la produzione delle tue celle solari con le soluzioni PECVD avanzate di KINTEK. Le nostre attrezzature da laboratorio e i materiali di consumo sono progettati per aiutarti a ottenere una qualità del film superiore, un controllo preciso del processo e la massima efficienza per le tue celle solari. Che tu sia in R&S o nella produzione di massa, KINTEK fornisce gli strumenti affidabili di cui hai bisogno per superare i limiti delle prestazioni. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace Tubolare da Laboratorio al Quarzo Multi-Zona

Domande frequenti

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse