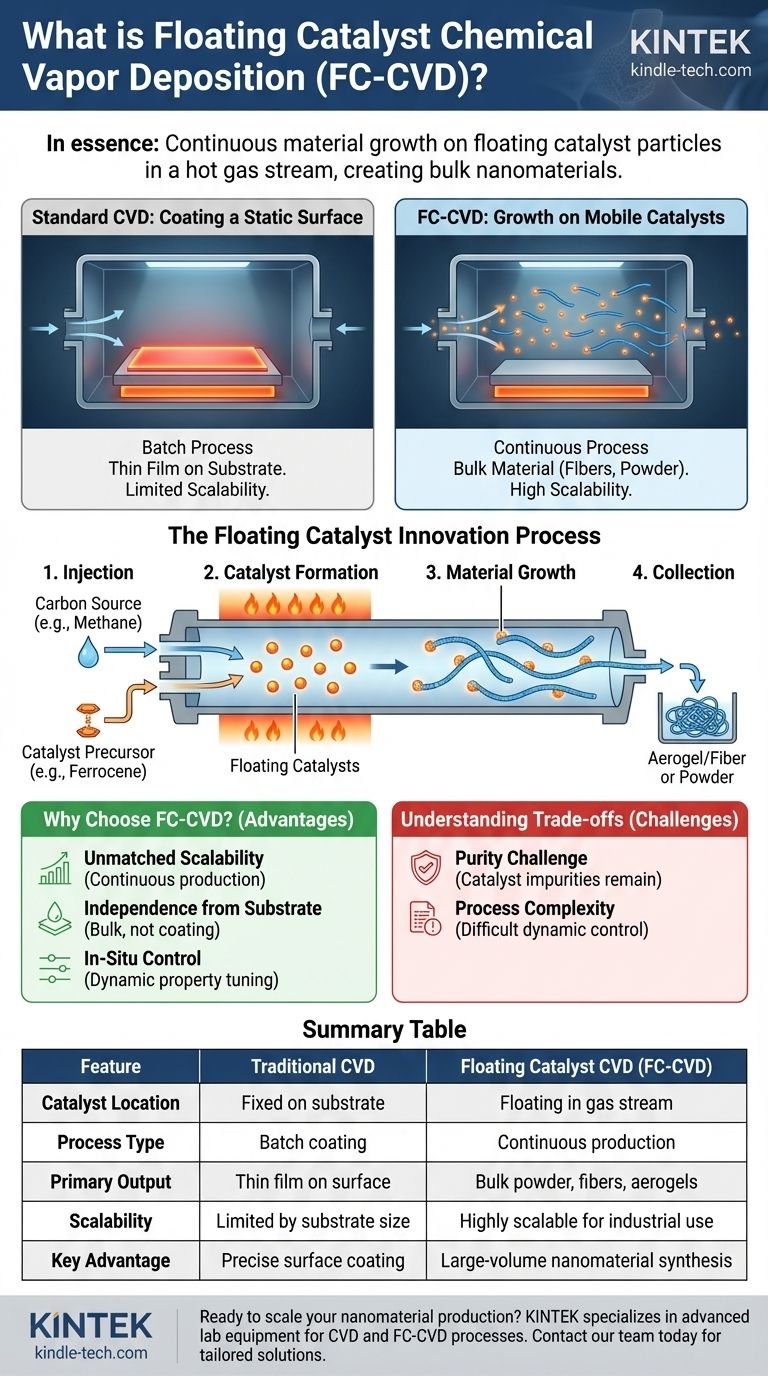

In sostanza, la deposizione chimica da vapore con catalizzatore flottante (FC-CVD) è una tecnica di produzione specializzata in cui la crescita del materiale avviene su minuscole particelle di catalizzatore che fluttuano attivamente all'interno di un flusso di gas caldo. A differenza della deposizione chimica da vapore (CVD) tradizionale che riveste un oggetto stazionario, la FC-CVD crea il materiale — in particolare i nanotubi di carbonio — all'interno della camera di reazione stessa, consentendone la produzione e la raccolta continue.

La distinzione critica della FC-CVD è il suo metodo di crescita. Invece di depositare un film su una superficie fissa, utilizza catalizzatori mobili in fase gassosa per consentire la sintesi continua e su larga scala di nanomateriali, trasformandola da un processo di rivestimento in un metodo di produzione in massa.

Comprendere le basi: la CVD standard

Per cogliere l'innovazione del metodo a catalizzatore flottante, dobbiamo prima comprendere i fondamenti della deposizione chimica da vapore (CVD) convenzionale.

Il principio fondamentale

La CVD standard è un processo utilizzato per applicare un film sottile e solido sulla superficie di un substrato o di una parte. Implica il posizionamento della parte all'interno di una camera di reazione, che è tipicamente sotto vuoto.

Un gas chimico volatile, noto come precursore, viene quindi introdotto nella camera. Quando riscaldato, questo precursore subisce una reazione chimica o una decomposizione.

Il risultato di questa reazione è un materiale solido che si deposita uniformemente sulla superficie della parte, costruendo gradualmente un rivestimento sottile e uniforme.

I componenti chiave

Un sistema CVD tradizionale si basa su una relazione statica tra tre elementi chiave:

- Il Substrato: Il pezzo o materiale stazionario da rivestire.

- Il Precursore: Il gas che si decomporrà per formare il rivestimento.

- Il Calore: La fonte di energia che guida la reazione chimica sulla superficie del substrato.

L'innovazione del "catalizzatore flottante"

La FC-CVD modifica fondamentalmente la relazione tra questi componenti mobilitando il sito di crescita del materiale.

Cos'è un catalizzatore nella CVD?

In molte reazioni CVD, specialmente per la crescita di materiali come i nanotubi di carbonio, è richiesto un catalizzatore. Questa è una sostanza (spesso un metallo come ferro, cobalto o nichel) che consente al gas precursore di scomporsi e riformarsi in modo efficiente nella struttura desiderata.

Nella CVD tradizionale, questo catalizzatore viene prima depositato come uno strato sottile sul substrato fisso. La crescita avviene solo dove il catalizzatore è presente su quella superficie.

Da un catalizzatore fisso a uno flottante

Il metodo del "catalizzatore flottante" elimina la necessità di un substrato pre-rivestito. Invece, il catalizzatore viene introdotto direttamente nel flusso di gas insieme al precursore.

Questo viene tipicamente fatto aggiungendo un composto contenente catalizzatore (come il ferrocene per un catalizzatore di ferro) alla miscela di gas che entrano nel reattore caldo.

Le alte temperature causano la decomposizione di questo composto, formando particelle metalliche di dimensioni nanometriche. Queste particelle sono i "catalizzatori flottanti" che vengono trasportati dal flusso di gas.

Il processo FC-CVD passo dopo passo

- Una fonte di carbonio (come metano o etanolo) e un precursore del catalizzatore (come il ferrocene) vengono iniettati in un forno a tubo ad alta temperatura.

- Il calore provoca la decomposizione del precursore del catalizzatore, formando nanoparticelle metalliche che fluttuano nel gas.

- Contemporaneamente, il gas della fonte di carbonio si decompone sulla superficie di queste nanoparticelle flottanti.

- Il materiale desiderato — come i nanotubi di carbonio — cresce direttamente da queste particelle catalitiche mobili nella fase gassosa.

- Questo flusso continuo di materiale appena formato viene trasportato a valle dal flusso di gas e raccolto, spesso come polvere, un "aerogel" aggrovigliato, o filato direttamente in una fibra o un foglio.

Perché scegliere la CVD a catalizzatore flottante?

La FC-CVD non è solo una piccola variazione; offre vantaggi distinti che la rendono il metodo preferito per determinate applicazioni.

Scalabilità ineguagliabile

Poiché il processo è continuo anziché basato su lotti, la FC-CVD è eccezionalmente adatta per la produzione su scala industriale. Il materiale può essere generato costantemente finché vengono forniti i precursori, un'impresa impossibile con i metodi limitati al substrato.

Indipendenza da un substrato

La crescita avviene in fase gassosa, non su una superficie. Ciò libera il processo dalle limitazioni di dimensione e geometria di un substrato. Il prodotto finale è un materiale sfuso, non un rivestimento superficiale, il che apre applicazioni completamente nuove come fibre ad alta resistenza e film conduttivi.

Controllo in situ sulle proprietà del materiale

Regolando attentamente la temperatura, le portate dei gas e le concentrazioni dei precursori, gli operatori possono influenzare le proprietà del nanomateriale mentre si forma. Ciò consente un controllo dinamico su fattori come il diametro o la purezza dei nanotubi.

Comprendere i compromessi

Nonostante la sua potenza, la FC-CVD introduce una serie di sfide proprie che è fondamentale comprendere.

La sfida della purezza

Poiché il materiale cresce su particelle di catalizzatore, quelle stesse particelle spesso vengono incorporate nel prodotto finale come impurità. Sono quasi sempre necessari passaggi di purificazione post-processo per rimuovere questo catalizzatore residuo, aggiungendo costi e complessità.

Complessità del processo

Controllare una reazione dinamica e tridimensionale in un gas fluente è intrinsecamente più complesso che gestire una reazione statica su una superficie bidimensionale. Ottenere risultati coerenti richiede un controllo preciso su numerose variabili interagenti.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di deposizione corretto dipende interamente dal risultato desiderato.

- Se il tuo obiettivo principale è la produzione su larga scala e continua di nanomateriali come i nanotubi di carbonio: la FC-CVD è spesso il metodo industriale superiore grazie alla sua scalabilità e alla produzione in massa.

- Se il tuo obiettivo principale è depositare un film sottile preciso e uniforme su un componente specifico (ad esempio, un wafer di silicio): la CVD tradizionale, basata su substrato, è la scelta appropriata e più diretta.

- Se il tuo obiettivo principale è la sintesi a livello di ricerca con un elevato controllo sul posizionamento e sulla struttura su una superficie: i metodi basati su substrato sono generalmente più facili da gestire, caratterizzare e iterare.

In definitiva, la FC-CVD trasforma la sintesi dei materiali da un processo di rivestimento superficiale in un flusso di produzione continuo per materiali avanzati.

Tabella riassuntiva:

| Caratteristica | CVD tradizionale | CVD a catalizzatore flottante (FC-CVD) |

|---|---|---|

| Posizione del catalizzatore | Fisso sul substrato | Flottante nel flusso di gas |

| Tipo di processo | Rivestimento a lotti | Produzione continua |

| Output primario | Film sottile sulla superficie | Polvere sfusa, fibre, aerogel |

| Scalabilità | Limitata dalle dimensioni del substrato | Altamente scalabile per uso industriale |

| Vantaggio chiave | Rivestimento superficiale preciso | Sintesi di nanomateriali ad alto volume |

Pronto a scalare la tua produzione di nanomateriali? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la ricerca all'avanguardia e le applicazioni industriali. Che tu stia sviluppando fibre di nanotubi di carbonio o esplorando metodi di sintesi in massa, la nostra esperienza e le nostre soluzioni affidabili possono accelerare i tuoi progressi. Contatta il nostro team oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio con attrezzature di precisione su misura per i processi CVD e FC-CVD.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati