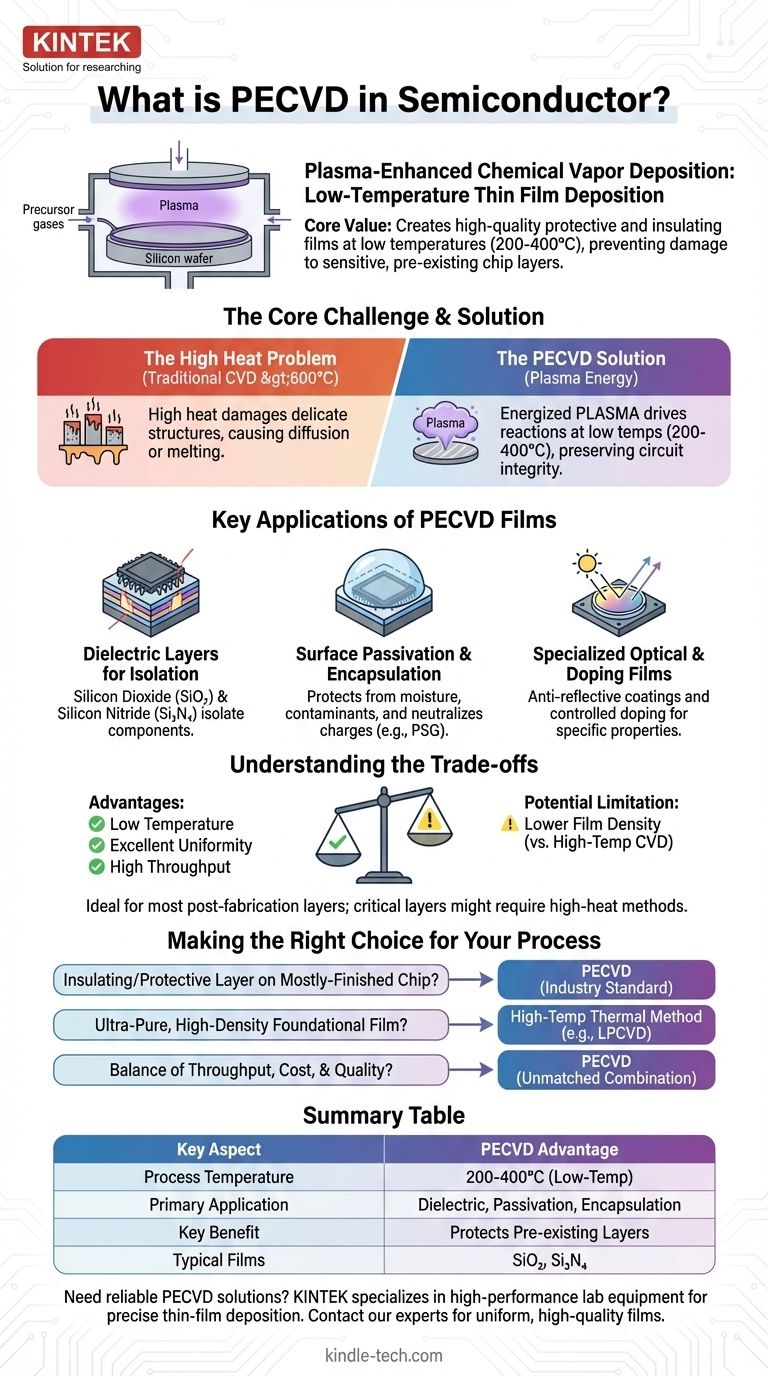

Nella produzione di semiconduttori, la deposizione chimica da vapore potenziata al plasma (PECVD) è un processo critico utilizzato per depositare film sottili e uniformi di materiale su un wafer di silicio a basse temperature. Utilizza un plasma energizzato per guidare le reazioni chimiche, il che evita l'alto calore richiesto dai metodi tradizionali che altrimenti potrebbero danneggiare gli strati sensibili preesistenti di un microchip.

Il valore centrale della PECVD è la sua capacità di creare film protettivi e isolanti di alta qualità senza le temperature elevate distruttive di altri processi di deposizione. Questa capacità a bassa temperatura è ciò che rende possibile la fabbricazione di circuiti integrati complessi e multistrato.

La Sfida Centrale: Aggiungere Strati Senza Distruggere il Chip

Nella fabbricazione dei semiconduttori, un chip viene costruito verticalmente, strato dopo strato. Dopo che è stato creato un complesso schema di transistor e fili, nuovi film devono essere aggiunti sopra per l'isolamento, la protezione o per formare altre strutture.

Il Problema con il Calore Elevato

Molti metodi di deposizione tradizionali, come la deposizione chimica da vapore (CVD) standard, richiedono temperature estremamente elevate (spesso >600°C) per funzionare.

Questo livello di calore è distruttivo. Può causare la fusione, la diffusione reciproca o alterare in altro modo le proprietà delle delicate strutture microscopiche già presenti sul wafer, rovinando l'intero dispositivo.

Come la PECVD Risolve il Problema

La PECVD introduce un terzo ingrediente nel processo: il plasma. Applicando un campo elettrico ai gas precursori, questi vengono ionizzati in uno stato della materia noto come plasma.

L'energia per la reazione chimica ora proviene da questo plasma energizzato, non dal calore intenso. Ciò consente alla deposizione di avvenire a temperature molto più basse (tipicamente 200-400°C), preservando l'integrità dei circuiti sottostanti.

Applicazioni Chiave dei Film PECVD

Poiché è efficace e non distruttiva, la PECVD è un processo fondamentale utilizzato per creare diversi tipi essenziali di film su un wafer.

Strati Dielettrici per l'Isolamento

L'uso più comune della PECVD è depositare film dielettrici (elettricamente isolanti) come biossido di silicio (SiO₂) e nitruro di silicio (Si₃N₄).

Questi film vengono depositati tra gli strati metallici per prevenire cortocircuiti elettrici, isolando efficacemente i miliardi di componenti e connessioni individuali all'interno di un moderno processore.

Passivazione Superficiale e Incapsulamento

I film PECVD fungono da barriera protettiva. Passivano la superficie del chip, neutralizzando le cariche elettriche vaganti, e incapsulano il dispositivo per proteggerlo da umidità, ioni mobili e altri contaminanti che potrebbero causare guasti.

Un esempio comune è la deposizione di vetro fosfosilicato (PSG), che fornisce eccellenti proprietà protettive.

Film Ottici e di Drogaggio Specializzati

Il processo è anche abbastanza versatile da creare film con proprietà ottiche specifiche, come i rivestimenti antiriflesso utilizzati nei sensori di immagine CMOS e nelle celle solari.

Inoltre, può essere utilizzato per depositare film drogati, che fungono da fonte per l'introduzione di atomi impurità che alterano le proprietà elettriche del silicio in modo controllato.

Comprendere i Compromessi

Sebbene indispensabile, la PECVD non è l'unico metodo di deposizione e la sua scelta comporta compromessi specifici.

Il Vantaggio Chiaro: Bassa Temperatura

La capacità di lavorare a basse temperature è il beneficio distintivo della PECVD. È la scelta predefinita per qualsiasi fase di deposizione che avviene dopo che dispositivi sensibili alla temperatura sono già stati fabbricati sul wafer.

Il Vantaggio Produttivo: Uniformità e Throughput

I moderni sistemi PECVD forniscono un'eccellente uniformità del film su tutta la superficie di un wafer di grandi dimensioni, il che è fondamentale per ottenere rese di produzione elevate.

Il processo è anche relativamente veloce, consentendo un elevato throughput che lo rende economicamente vantaggioso per la produzione di massa.

Il Limite Potenziale: Densità del Film

Poiché la PECVD è un processo a energia inferiore rispetto alla CVD termica ad alta temperatura, i film risultanti possono talvolta essere meno densi e contenere più impurità di idrogeno.

Per molte applicazioni come l'isolamento e l'incapsulamento, questo è perfettamente accettabile. Tuttavia, per gli strati fondamentali più critici di un transistor (come l'ossido di gate), potrebbe essere necessario un metodo ad alta temperatura e maggiore purezza.

Fare la Scelta Giusta per il Tuo Processo

La scelta del metodo di deposizione è dettata interamente dallo scopo del film e dalla sua posizione nella sequenza di produzione.

- Se il tuo obiettivo principale è depositare uno strato isolante o protettivo su un chip quasi finito: La PECVD è la soluzione standard del settore grazie alla sua lavorazione a bassa temperatura.

- Se il tuo obiettivo principale è creare un film fondamentale ultra-puro e ad alta densità all'inizio del processo: Potrebbe essere scelto un metodo termico ad alta temperatura come LPCVD, poiché non esistono ancora strutture sensibili sul wafer.

- Se il tuo obiettivo principale è bilanciare throughput, costo e qualità per la produzione di massa: La PECVD offre una combinazione ineguagliabile di velocità e prestazioni del film per una vasta gamma di applicazioni.

In definitiva, la PECVD è una tecnologia fondamentale che consente l'immensa complessità e l'integrazione verticale dei moderni dispositivi a semiconduttore.

Tabella Riassuntiva:

| Aspetto Chiave | Vantaggio PECVD |

|---|---|

| Temperatura di Processo | 200-400°C (Bassa Temperatura) |

| Applicazione Principale | Strati Dielettrici, Passivazione, Incapsulamento |

| Beneficio Chiave | Protegge gli strati del chip preesistenti dai danni da calore |

| Film Tipici | Biossido di Silicio (SiO₂), Nitruro di Silicio (Si₃N₄) |

Hai bisogno di soluzioni PECVD affidabili per la tua fabbricazione di semiconduttori? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per una deposizione precisa di film sottili. La nostra esperienza garantisce film uniformi e di alta qualità per i tuoi strati di isolamento e passivazione, migliorando la resa del tuo chip e l'affidabilità del dispositivo. Contatta oggi i nostri esperti per discutere come i nostri sistemi PECVD possono soddisfare le esigenze specifiche del tuo laboratorio di produzione di semiconduttori!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura