La deposizione in fase vapore è una famiglia di tecniche di produzione avanzate utilizzate per applicare rivestimenti o film estremamente sottili e ad alte prestazioni su una superficie, nota come substrato. Questi processi operano tutti sotto vuoto e funzionano convertendo un materiale di rivestimento in uno stato gassoso (un vapore), che viene poi trasportato al substrato dove si condensa o reagisce per formare uno strato solido.

La sfida principale nei materiali avanzati è l'applicazione di un film perfettamente uniforme e durevole, spesso spesso solo pochi atomi. La deposizione in fase vapore risolve questo problema trasformando un materiale in un gas, permettendogli di fluire e depositarsi su una superficie target con incredibile precisione, dove diventa solido attraverso un cambiamento di stato fisico (PVD) o una reazione chimica (CVD).

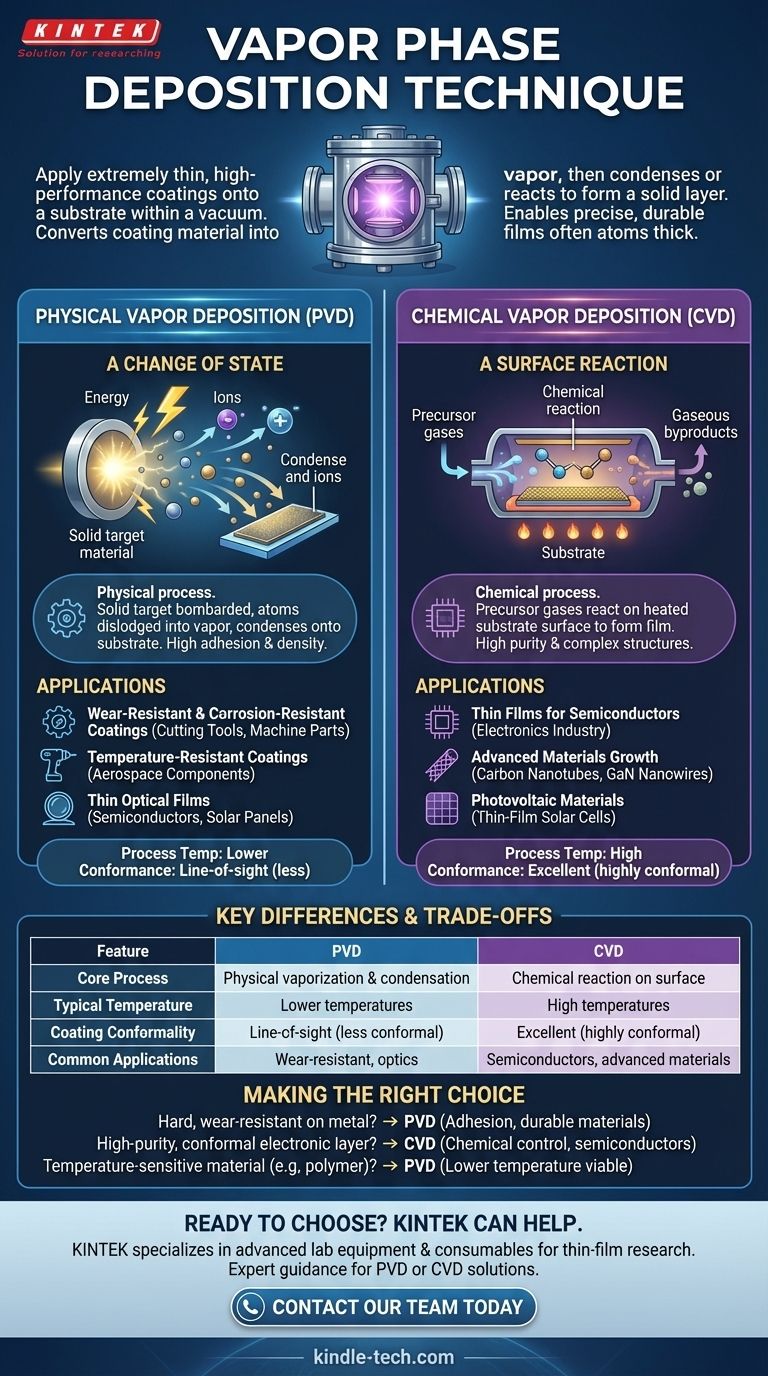

I due pilastri della deposizione in fase vapore

Sebbene "deposizione in fase vapore" sia il termine generico, il processo viene eseguito attraverso due metodi fondamentalmente diversi. Comprendere la loro distinzione è fondamentale per capire le loro applicazioni.

Deposizione fisica da vapore (PVD): un cambiamento di stato

La deposizione fisica da vapore è fondamentalmente un processo fisico, molto simile alla condensa del vapore acqueo su uno specchio freddo. Un materiale sorgente solido, o "bersaglio", viene bombardato con energia all'interno di una camera a vuoto.

Questa energia sposta fisicamente gli atomi dal bersaglio, trasformandoli in vapore. Questo vapore viaggia quindi attraverso il vuoto e si condensa sul substrato più freddo, formando un film sottile denso e fortemente legato. I metodi PVD comuni includono l'evaporazione e lo sputtering.

Deposizione chimica da vapore (CVD): una reazione superficiale

La deposizione chimica da vapore è un processo chimico. Invece di vaporizzare fisicamente un bersaglio solido, uno o più gas precursori volatili vengono introdotti in una camera di reazione.

Quando questi gas entrano in contatto con il substrato riscaldato, si innesca una reazione chimica direttamente sulla sua superficie. Questa reazione forma il film solido desiderato e i sottoprodotti gassosi della reazione vengono rimossi dalla camera.

Comprendere le applicazioni pratiche

Le differenze nel funzionamento di PVD e CVD li rendono adatti a obiettivi ingegneristici molto diversi.

Dove eccelle il PVD

Il PVD è il metodo preferito per l'applicazione di rivestimenti eccezionalmente duri e durevoli. La sua natura fisica consente la deposizione di materiali con punti di fusione molto elevati.

Le applicazioni comuni includono la creazione di rivestimenti resistenti all'usura e alla corrosione per utensili da taglio e parti di macchine, la deposizione di rivestimenti resistenti alla temperatura su componenti aerospaziali e l'applicazione di sottili film ottici per semiconduttori e pannelli solari.

Dove il CVD è essenziale

Il CVD offre un livello di precisione chimica che il PVD non può eguagliare. Poiché costruisce il film attraverso una reazione chimica, è ideale per creare materiali altamente puri e strutture complesse.

È frequentemente utilizzato nell'industria elettronica per la deposizione di film sottili che formano semiconduttori. È anche essenziale per la crescita di materiali avanzati come nanotubi di carbonio e nanofili di GaN e per l'applicazione di materiali fotovoltaici nella produzione di celle solari a film sottile.

Differenze chiave e compromessi

La scelta tra PVD e CVD implica la comprensione dei loro limiti e vantaggi intrinseci.

Temperatura di processo

Il CVD richiede tipicamente temperature del substrato molto elevate per avviare le reazioni chimiche necessarie. Ciò ne limita l'uso a substrati che possono resistere a calore estremo. Il PVD può spesso essere eseguito a temperature molto più basse, rendendolo adatto a una gamma più ampia di materiali.

Conformità e purezza del film

Poiché i gas precursori nel CVD possono fluire in ogni minima caratteristica microscopica di una superficie, eccelle nella creazione di rivestimenti conformi che coprono uniformemente forme complesse. Produce anche film di altissima purezza. Il PVD è più un processo "a linea di vista", il che può rendere difficile rivestire uniformemente geometrie intricate.

Versatilità del materiale

Il PVD può depositare una vasta gamma di materiali, inclusi metalli puri, leghe e ceramiche che sono difficili da creare come gas precursore stabile per il CVD. Il CVD è superiore per la deposizione di composti chimici specifici che non possono essere facilmente creati con i metodi PVD.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione è dettata interamente dal risultato desiderato e dai vincoli del materiale da rivestire.

- Se il tuo obiettivo principale è un rivestimento duro e resistente all'usura su un componente metallico: il PVD è la scelta standard per la sua eccellente adesione e la capacità di depositare materiali durevoli e ad alto punto di fusione.

- Se il tuo obiettivo principale è creare uno strato elettronico altamente puro e conforme su un wafer di silicio: il CVD offre il controllo chimico necessario per costruire film semiconduttori precisi.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura come un polimero: un processo PVD a bassa temperatura è quasi sempre l'opzione più praticabile.

In definitiva, la scelta della tecnica di deposizione in fase vapore corretta dipende da una chiara comprensione del tuo materiale, del tuo substrato e delle proprietà specifiche richieste dal tuo prodotto finale.

Tabella riassuntiva:

| Caratteristica | PVD (Deposizione fisica da vapore) | CVD (Deposizione chimica da vapore) |

|---|---|---|

| Processo principale | Vaporizzazione fisica e condensazione | Reazione chimica sulla superficie |

| Temperatura tipica | Temperature più basse | Temperature elevate |

| Conformità del rivestimento | A linea di vista (meno conforme) | Eccellente (altamente conforme) |

| Applicazioni comuni | Rivestimenti resistenti all'usura, ottica | Semiconduttori, materiali avanzati |

Pronto a scegliere il giusto processo di deposizione in fase vapore per la tua applicazione?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per tutte le tue esigenze di ricerca e sviluppo di film sottili. Che tu stia sviluppando rivestimenti resistenti all'usura con PVD o film semiconduttori ad alta purezza con CVD, i nostri esperti possono aiutarti a selezionare la soluzione ideale.

Contatta il nostro team oggi stesso per discutere i requisiti del tuo progetto e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è la deposizione chimica da vapore indotta da laser (LCVD)? Ingegneria di precisione di film sottili e particelle

- Qual è il principio della deposizione chimica da vapore? Costruire rivestimenti ad alte prestazioni attraverso una chimica controllata

- Cos'è il rivestimento a film sottile? Una guida all'ingegneria delle superfici per prestazioni superiori dei materiali

- Qual è la temperatura del processo LPCVD? Ottenere una qualità del film sottile e un'uniformità superiori

- Cos'è la deposizione fisica da fase vapore di film sottili? Una guida alla tecnologia di rivestimento PVD

- Come si produce un diamante CVD? Coltiva i tuoi diamanti creati in laboratorio con precisione

- Quali sono alcuni esempi di precursori solidi e gassosi utilizzati nella CVD del grafene? Ottimizza il tuo processo di sintesi

- Qual è il metodo utilizzato per la deposizione di film sottili? Una guida a PVD, CVD e ALD