In breve, i metodi di deposizione sono tecniche utilizzate per applicare un film sottile di materiale su una superficie, o substrato. Questi metodi sono fondamentalmente divisi in due categorie principali: Deposizione Fisica da Vapore (PVD), dove un materiale viene fisicamente trasferito al substrato, e Deposizione Chimica da Vapore (CVD), dove un film viene fatto crescere sul substrato da precursori chimici.

L'intuizione critica non è quale metodo di deposizione sia "il migliore", ma quale tecnica fornisca il giusto equilibrio tra proprietà del film, temperatura di deposizione e costo per un'applicazione specifica, dalla produzione di chip per computer al rivestimento di occhiali da sole.

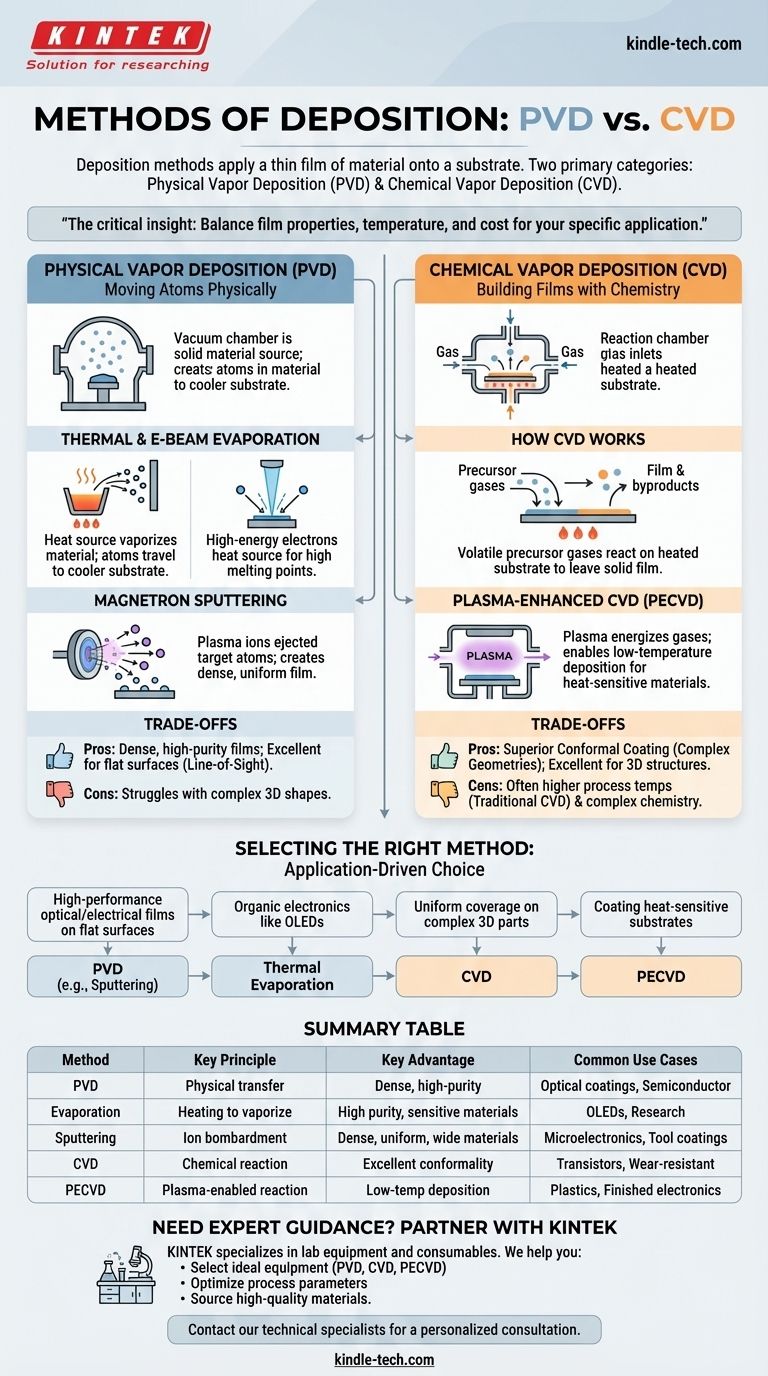

I Due Pilastri della Deposizione: PVD e CVD

Per comprendere la deposizione, è essenziale riconoscere i due approcci fondamentalmente diversi. La scelta tra di essi determina l'attrezzatura, il processo e le caratteristiche finali del film sottile.

Deposizione Fisica da Vapore (PVD): Spostare Fisicamente gli Atomi

La PVD comprende una famiglia di metodi in cui un materiale sorgente solido o liquido viene convertito in vapore e trasportato al substrato per la condensazione. Questo è un processo a linea di vista, molto simile alla verniciatura a spruzzo, ma a livello atomico.

I due metodi PVD più comuni sono l'evaporazione e la sputtering.

Evaporazione Termica ed E-Beam

Nell'evaporazione termica, un materiale sorgente viene riscaldato in alto vuoto finché i suoi atomi evaporano e viaggiano verso il substrato più freddo, dove si condensano per formare un film.

L'evaporazione a fascio di elettroni (e-beam) è una versione più avanzata. Utilizza un fascio di elettroni ad alta energia per riscaldare il materiale sorgente, consentendo la deposizione di materiali con punti di fusione molto elevati.

Sputtering a Magnetron

La sputtering può essere pensata come una sabbiatura su scala atomica. Ioni ad alta energia da un plasma vengono accelerati verso un "bersaglio" fatto del materiale di rivestimento desiderato.

Questa collisione espelle, o "sputtera", atomi dal bersaglio, che poi viaggiano e si depositano sul substrato, creando un film denso e uniforme.

Deposizione Chimica da Vapore (CVD): Costruire Film con la Chimica

La CVD è fondamentalmente diversa dalla PVD. Invece di spostare fisicamente gli atomi, la CVD utilizza reazioni chimiche per far crescere un film direttamente sulla superficie del substrato.

Come Funziona la CVD

In un processo CVD, uno o più gas precursori volatili vengono introdotti in una camera di reazione. Quando questi gas entrano in contatto con il substrato riscaldato, reagiscono o si decompongono, lasciando un film sottile solido.

CVD Potenziata al Plasma (PECVD)

Una limitazione chiave della CVD tradizionale è l'alta temperatura richiesta per guidare le reazioni chimiche. La CVD Potenziata al Plasma (PECVD) risolve questo problema.

Utilizzando un plasma per energizzare i gas precursori, la PECVD consente alle reazioni chimiche necessarie di avvenire a temperature molto più basse, rendendola adatta per il rivestimento di materiali che non possono sopportare alte temperature, come plastiche o dispositivi elettronici completi.

Comprendere i Compromessi

La scelta di un metodo di deposizione comporta sempre un bilanciamento di fattori contrastanti. Ciò che rende un metodo ideale per un'applicazione può renderlo inadatto per un'altra.

PVD: Linea di Vista e Film Densi

Il vantaggio principale dei metodi PVD come la sputtering è la capacità di creare film estremamente densi, puri e di alta qualità.

Tuttavia, poiché è un processo a linea di vista, la PVD fatica a rivestire uniformemente forme tridimensionali complesse con sottosquadri o superfici nascoste.

CVD: Rivestimento Conforme Superiore

La forza principale della CVD è la sua eccellente conformità. Poiché i gas precursori possono fluire intorno e all'interno di geometrie complesse, la CVD può depositare un film altamente uniforme su intricate strutture 3D.

Il principale compromesso è spesso rappresentato da temperature di processo più elevate (per la CVD tradizionale) e una chimica più complessa rispetto alla PVD.

Selezione del Metodo Giusto per la Tua Applicazione

La tua scelta finale dipende interamente dai requisiti del tuo prodotto finale.

- Se il tuo obiettivo principale sono film ottici o elettrici ad alte prestazioni su superfici piane: i metodi PVD come la sputtering a magnetron sono spesso la scelta ideale per la loro densità e purezza.

- Se il tuo obiettivo principale è la creazione di elettronica organica come gli OLED: l'evaporazione termica è una tecnica ben consolidata ed efficace per questi materiali sensibili.

- Se il tuo obiettivo principale è una copertura uniforme su parti 3D complesse: un processo CVD è quasi sempre l'opzione superiore grazie alla sua eccellente conformità.

- Se il tuo obiettivo principale è il rivestimento di substrati sensibili al calore: la PECVD è specificamente progettata per queste applicazioni, consentendo una deposizione chimica di alta qualità a temperature più basse.

In definitiva, comprendere la fisica e la chimica fondamentali di ciascun metodo è la chiave per selezionare lo strumento giusto per il lavoro.

Tabella Riepilogativa:

| Metodo | Principio Chiave | Vantaggio Chiave | Casi d'Uso Comuni |

|---|---|---|---|

| PVD (Deposizione Fisica da Vapore) | Trasferimento fisico di materiale al substrato | Film densi, di elevata purezza; buoni per superfici piane | Rivestimenti ottici, metallizzazione semiconduttori |

| Evaporazione | Riscaldamento del materiale sorgente per vaporizzarlo | Elevata purezza; buono per materiali sensibili | OLED, applicazioni di ricerca |

| Sputtering | Espulsione di atomi bersaglio tramite bombardamento ionico | Film densi, uniformi; ampia selezione di materiali | Microelettronica, rivestimenti durevoli per utensili |

| CVD (Deposizione Chimica da Vapore) | Reazione chimica sulla superficie del substrato | Eccellente rivestimento conforme su forme complesse | Transistor semiconduttori, rivestimenti resistenti all'usura |

| PECVD (CVD Potenziata al Plasma) | Utilizza il plasma per consentire reazioni a bassa temperatura | Film di alta qualità su materiali sensibili al calore | Rivestimento di plastiche, elettronica finita |

Hai Bisogno di Guida Esperta sul Tuo Processo di Deposizione?

Scegliere il giusto metodo di deposizione è fondamentale per il successo del tuo progetto. La tecnica sbagliata può portare a una scarsa qualità del film, costi più elevati e ritardi nel progetto.

KINTEK è il tuo partner di precisione. Siamo specializzati in attrezzature da laboratorio e materiali di consumo per tutte le tue esigenze di deposizione. I nostri esperti possono aiutarti a:

- Selezionare l'attrezzatura ideale (PVD, CVD o PECVD) per il tuo materiale e substrato specifici.

- Ottimizzare i parametri del tuo processo per ottenere le proprietà del film desiderate.

- Fornire bersagli, precursori e materiali di consumo di alta qualità per risultati affidabili e ripetibili.

Non lasciare al caso la tua applicazione di rivestimento. Contatta oggi stesso i nostri specialisti tecnici per una consulenza personalizzata e lasciaci aiutarti a ottenere risultati superiori sui film sottili.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la bassa temperatura per la crescita del grafene? Sblocca una produzione scalabile ed economicamente vantaggiosa

- Quali sono i precursori utilizzati nel CVD? Una guida alla scelta della giusta fonte chimica

- Quali sono i parametri del processo di deposizione chimica da fase vapore? Padroneggia la CVD per film sottili superiori

- Quali sono i metodi di deposizione CVD? Scegliere la fonte di energia giusta per il vostro film sottile

- Quali sono i due metodi utilizzati per depositare componenti a film sottile su un substrato? PVD vs. CVD spiegato

- Cosa si può realizzare con la sinterizzazione laser? Creare parti funzionali complesse e durevoli

- Cos'è lo sputtering a diodo? Una guida al processo fondamentale di deposizione di film sottili

- Qual è il meccanismo del MOCVD? Deposizione precisa di film sottili per semiconduttori ad alte prestazioni