In sostanza, un forno a induzione a nucleo diretto funziona come un trasformatore elettrico specializzato in cui il metallo fuso stesso forma la bobina secondaria. Una corrente alternata viene fatta passare attraverso una bobina primaria avvolta attorno a un nucleo di ferro centrale, inducendo una potente corrente secondaria all'interno di un anello chiuso o "canale" di metallo liquido. Questa corrente indotta genera calore intenso direttamente all'interno del materiale a causa della resistenza elettrica, un processo noto come effetto Joule.

La scelta della giusta tecnologia di forno richiede la comprensione del suo design fondamentale e della sua filosofia operativa. Il forno a nucleo diretto è progettato per un'efficienza eccezionale in ambienti continui e ad alto volume, ma lo stesso design specializzato crea significativi vincoli operativi.

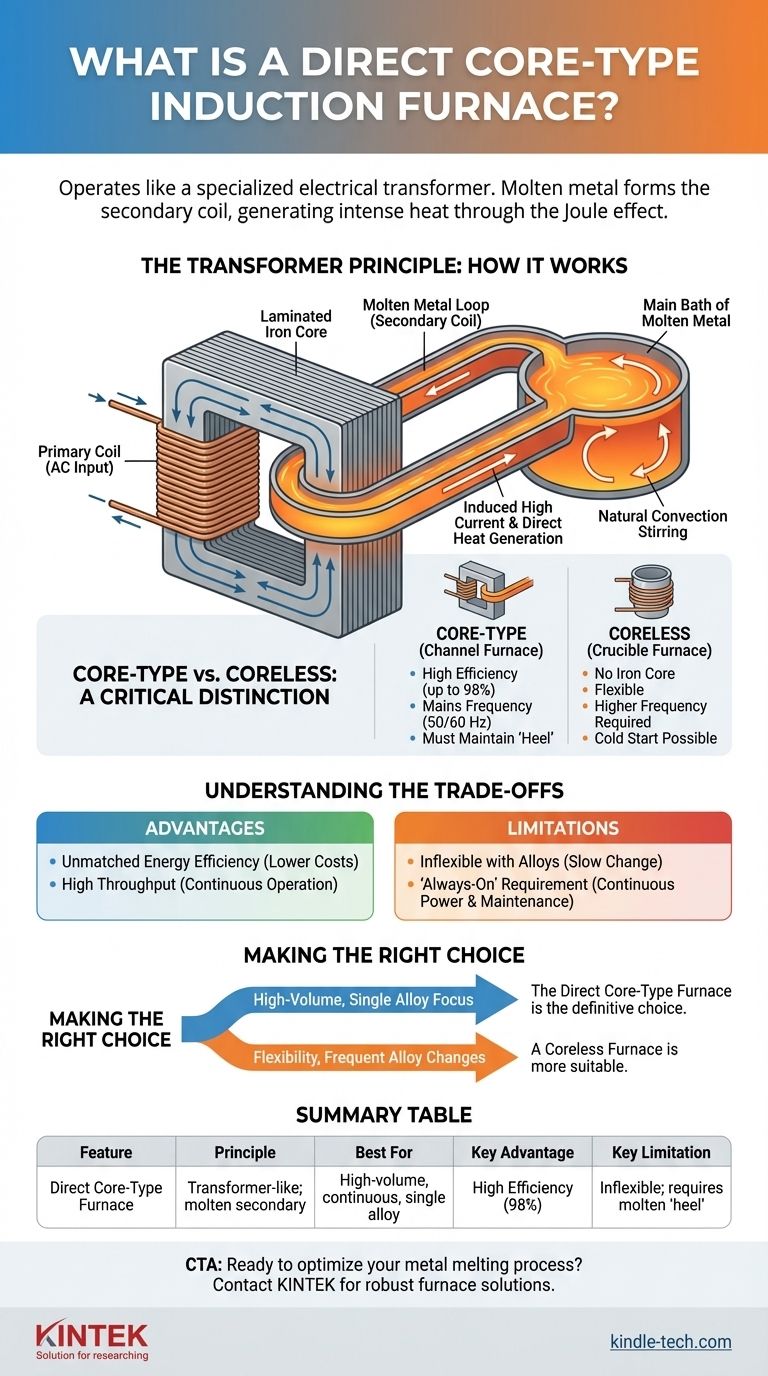

Il Principio del Trasformatore: Come Funziona

Un forno a nucleo diretto, noto anche come forno a canale, è una meraviglia dell'ingegneria elettrica. La sua efficienza deriva dalla sua applicazione diretta dei principi del trasformatore al materiale da fondere.

Il Nucleo e la Bobina Primaria

Al centro del sistema c'è un nucleo di ferro laminato, proprio come in un trasformatore di potenza standard. Una bobina primaria, in rame, è avvolta attorno a questo nucleo. Quando la corrente alternata (CA) a frequenza di rete scorre attraverso questa bobina primaria, genera un potente e concentrato campo magnetico all'interno del nucleo di ferro.

L'Anello di Metallo Fuso

Questa è la caratteristica distintiva del design. Il guscio del forno contiene il bagno principale di metallo fuso, ma un piccolo e distinto anello o canale di questo metallo passa attraverso il nucleo di ferro, circondandolo. Questo canale di metallo liquido conduttivo agisce come una bobina secondaria a spira singola del trasformatore.

Generazione Diretta di Calore

Il campo magnetico alternato della bobina primaria e del nucleo induce una corrente a bassissima tensione e altissima amperaggio nella bobina secondaria, l'anello di metallo fuso. La resistenza elettrica intrinseca del metallo fa sì che questa massiccia corrente generi calore estremo direttamente all'interno dell'anello.

Azione di Agitazione Naturale

Questo intenso riscaldamento all'interno del canale fa espandere il metallo e diminuire la sua densità. Questa differenza di temperatura e densità crea una corrente di convezione naturale, costringendo il metallo surriscaldato dal canale a circolare nel bagno principale più freddo, fornendo un'azione di agitazione costante e delicata che garantisce uniformità di temperatura e chimica.

A Nucleo vs. Senza Nucleo: Una Distinzione Critica

Il termine "forno a induzione" è ampio. Comprendere la differenza tra un forno a nucleo e un forno senza nucleo è essenziale per qualsiasi valutazione tecnica.

Il Ruolo del Nucleo di Ferro

La differenza più fondamentale è la presenza del nucleo di ferro. Un forno a nucleo lo usa per concentrare il campo magnetico, risultando in un'efficienza elettrica estremamente elevata (fino al 98%). Un forno senza nucleo non ha nucleo di ferro; la bobina primaria circonda semplicemente un crogiolo contenente il metallo, rendendolo meno efficiente ma molto più flessibile.

Frequenza Operativa

Questa differenza strutturale determina la frequenza operativa. I forni a nucleo sono altamente efficienti a basse frequenze di rete (50/60 Hz). I forni senza nucleo spesso richiedono alimentatori a media-alta frequenza per indurre corrente sufficiente senza un nucleo, aumentando la complessità del sistema.

Avvio e Flessibilità

Un forno senza nucleo può fondere una carica di metallo solido da un avvio a freddo. Un forno a nucleo deve essere avviato con un "tallone" di metallo fuso per completare il circuito secondario. Non può essere completamente svuotato o lasciato raffreddare, poiché il metallo nel canale si solidificherebbe e interromperebbe il circuito.

Comprendere i Compromessi

Il design unico del forno a nucleo presenta una chiara serie di vantaggi e svantaggi che ne definiscono il caso d'uso.

Il Vantaggio: Efficienza Energetica Ineguagliabile

Funzionando come un trasformatore altamente accoppiato, il forno a nucleo offre la massima efficienza elettrica di qualsiasi forno a induzione. Ciò si traduce direttamente in costi energetici inferiori per ogni tonnellata di metallo lavorato, un fattore significativo nelle fonderie ad alta produzione.

Il Vantaggio: Elevata Capacità Produttiva

Questi forni sono progettati come fonditori e mantenitori continui o semi-continui. La loro efficienza e grande capacità li rendono ideali per operazioni che richiedono una fornitura costante di metallo fuso con una composizione consistente.

La Limitazione: Inflessibilità con le Leghe

Poiché il forno non può mai essere completamente svuotato, il cambio di leghe è un processo lento e costoso di diluizione. Questo rende il forno a nucleo quasi esclusivamente adatto per operazioni dedicate a un unico grado di metallo consistente.

La Limitazione: Il Requisito "Sempre Acceso"

La necessità di mantenere un tallone di metallo liquido significa che il forno deve essere mantenuto continuamente sotto tensione. Non può essere spento per i fine settimana o brevi periodi di manutenzione senza sforzi e rischi significativi. Ciò richiede un monitoraggio costante e un robusto piano di manutenzione per il rivestimento refrattario del canale critico.

Fare la Scelta Giusta per la Tua Operazione

La selezione del forno corretto è una decisione strategica basata interamente sui tuoi obiettivi di produzione e sul modello operativo.

- Se il tuo obiettivo principale è la produzione continua e ad alto volume di una singola lega: Il forno a nucleo è la scelta definitiva per la sua efficienza energetica superiore e l'elevata capacità produttiva.

- Se il tuo obiettivo principale è la flessibilità, i frequenti cambi di lega o il funzionamento intermittente: Un forno a induzione senza nucleo è la scelta più adatta e pratica, nonostante la sua minore efficienza elettrica.

In definitiva, comprendere questa fondamentale differenza di design ti consente di selezionare il forno che funge da risorsa strategica, non da vincolo operativo.

Tabella riassuntiva:

| Caratteristica | Forno a Nucleo Diretto |

|---|---|

| Principio | Funziona come un trasformatore; il metallo fuso è la bobina secondaria. |

| Ideale per | Produzione continua e ad alto volume di una singola lega. |

| Vantaggio Chiave | Efficienza elettrica estremamente elevata (fino al 98%). |

| Limitazione Chiave | Inflessibile; richiede un "tallone" di metallo fuso costante. |

Pronto a ottimizzare il tuo processo di fusione dei metalli?

In KINTEK, siamo specializzati nella fornitura di robuste attrezzature da laboratorio, comprese soluzioni avanzate per forni. Sia che tu stia valutando un forno a nucleo per la sua ineguagliabile efficienza o che tu abbia bisogno di un sistema più flessibile, i nostri esperti possono aiutarti a selezionare la tecnologia giusta per la tua lega specifica e i tuoi obiettivi di produzione.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare la produttività del tuo laboratorio e ridurre i tuoi costi operativi. Mettiti in contatto tramite il nostro modulo di contatto!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni