In qualsiasi processo in cui il materiale viene aggiunto a una superficie, il tempo di deposizione è la durata totale in cui un substrato è esposto al materiale sorgente per costruire un film o una struttura. Questo tempo è uno dei parametri più fondamentali nella produzione, poiché è direttamente correlato alla quantità di materiale depositato e, quindi, allo spessore finale e alle proprietà dello strato creato.

Il tempo di deposizione è più di un'impostazione dell'orologio; è una leva di controllo primaria per bilanciare la velocità di produzione con la qualità del prodotto finale. Comprendere questo compromesso è la chiave per padroneggiare qualsiasi processo di produzione di film sottili o additiva.

Il Ruolo del Tempo di Deposizione nella Crescita dei Materiali

Il tempo di deposizione è un concetto semplice con profonde implicazioni per il controllo del processo. Raramente viene considerato in isolamento.

Il Collegamento Diretto allo Spessore

Nella maggior parte dei processi di deposizione, come la Deposizione Fisica da Vapore (PVD), la relazione tra tempo e spessore è diretta. Se si raddoppia il tempo di deposizione mantenendo tutti gli altri parametri costanti, si raddoppierà approssimativamente lo spessore del film.

Dal Tempo al Tasso di Crescita

Ingegneri e scienziati discutono più frequentemente del tasso di deposizione (o tasso di crescita). Questa è la metrica cruciale che collega il tempo a un risultato fisico.

La relazione è semplice: Spessore = Tasso di Deposizione × Tempo di Deposizione.

I tassi sono tipicamente misurati in unità come nanometri al minuto (nm/min) o Angstrom al secondo (Å/s). Caratterizzando il tasso, è possibile pre-calcolare il tempo necessario per raggiungere uno spessore target.

Come Viene Controllato nella Pratica

In un ambiente di produzione, affidarsi semplicemente a un timer è spesso insufficiente. I processi ad alta precisione utilizzano strumenti di monitoraggio in situ, come una Microbilancia a Cristallo di Quarzo (QCM), che misura la massa accumulata in tempo reale. Il processo viene quindi interrotto dal controller precisamente quando viene raggiunto lo spessore target, rendendo il tempo un risultato piuttosto che un input.

Fattori Chiave che Influenzano il Tasso di Deposizione

Il tempo necessario per depositare uno spessore specifico non è una costante. È una funzione del tasso di deposizione, che è influenzato da diversi parametri chiave del processo.

Energia del Processo

Un maggiore apporto di energia si traduce tipicamente in un tasso di deposizione più rapido. Nello sputtering, ciò significa aumentare la potenza del plasma. Nell'evaporazione termica, significa aumentare la temperatura del materiale sorgente. Questo accelera il tasso con cui gli atomi vengono espulsi dalla sorgente e viaggiano verso il substrato.

Flusso e Pressione del Materiale

La disponibilità del materiale sorgente è fondamentale. Nella Deposizione Chimica da Vapore (CVD), l'aumento della portata del gas precursore può aumentare il tasso di crescita. Nella PVD, la pressione del gas inerte (come l'Argon) influisce sull'efficienza del plasma e sulla facilità con cui il materiale può viaggiare verso il substrato.

Geometria del Sistema

La disposizione fisica della camera di deposizione—in particolare la distanza e l'angolo tra la sorgente del materiale e il substrato—ha un impatto significativo. Una "distanza di lancio" più breve generalmente porta a un tasso di deposizione più elevato a scapito dell'uniformità del film su un ampio substrato.

Comprendere i Compromessi: Velocità vs. Qualità

L'ottimizzazione del tempo di deposizione è un classico atto di bilanciamento ingegneristico. Il tempo più breve è raramente il tempo migliore.

Il Rischio della Deposizione Veloce

Tentare di ridurre il tempo di deposizione aumentando aggressivamente il tasso può essere dannoso per la qualità. Gli atomi che arrivano velocemente hanno meno tempo ed energia per trovare le loro posizioni ideali a bassa energia nel reticolo cristallino.

Questo può portare a:

- Elevato Stress Interno: Causando la rottura o il delaminazione dei film.

- Scarsa Adesione: Il film potrebbe non aderire bene al substrato.

- Maggiore Densità di Difetti: Con conseguente struttura più porosa, meno ordinata con proprietà elettriche o ottiche inferiori.

Pensateci come a dipingere un muro troppo velocemente; si ottiene una mano irregolare con gocciolamenti e imperfezioni.

Il Costo della Deposizione Lenta

Al contrario, un tempo di deposizione eccessivamente lungo, pur producendo spesso film di qualità superiore, ha dirette conseguenze economiche. Riduce la produttività delle apparecchiature, aumenta il costo per pezzo e aumenta il rischio di contaminazione involontaria da gas residui nella camera a vuoto per un periodo più lungo.

Il Caso Speciale: Deposizione di Strati Atomici (ALD)

L'ALD è un processo unico in cui la crescita è autolimitante. Il substrato è esposto a gas precursori in cicli discreti e sequenziali. Durante ogni ciclo, può formarsi solo uno strato atomico (o una frazione di esso).

Nell'ALD, l'aumento del tempo di esposizione oltre il punto di saturazione non aumenta lo spessore. Il tempo totale di deposizione è quindi determinato dal numero di cicli, non dalla durata di un singolo passaggio.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tempo di deposizione ideale non è un singolo numero; è una funzione del tuo obiettivo specifico.

- Se il tuo obiettivo primario è la massima produttività: Mirerai al tempo di deposizione più breve aumentando l'energia del processo, ma devi verificare che lo stress del film e la difettosità rimangano entro limiti accettabili.

- Se il tuo obiettivo primario è una qualità del film impeccabile: Probabilmente userai un tasso di deposizione più lento, consentendo agli atomi più tempo per stabilirsi in una struttura stabile e a basso stress.

- Se il tuo obiettivo primario è un controllo preciso dello spessore: Ti affiderai a strumenti di monitoraggio in situ per interrompere il processo nel momento esatto in cui viene raggiunto lo spessore target, piuttosto che affidarti a un tempo preimpostato.

In definitiva, controllare il tempo di deposizione significa padroneggiare la relazione fondamentale tra la velocità del processo e l'integrità del materiale risultante.

Tabella Riepilogativa:

| Fattore | Impatto sul Tasso/Tempo di Deposizione |

|---|---|

| Energia del Processo | Maggiore potenza/temperatura aumenta il tasso, riducendo il tempo. |

| Flusso/Pressione del Materiale | L'ottimizzazione del flusso/pressione è fondamentale per controllare il tasso e il tempo. |

| Geometria del Sistema | Una distanza più breve tra sorgente e substrato aumenta il tasso. |

| Tipo di Processo (es. ALD) | Il tempo ALD dipende dal numero di cicli, non dalla durata del passaggio. |

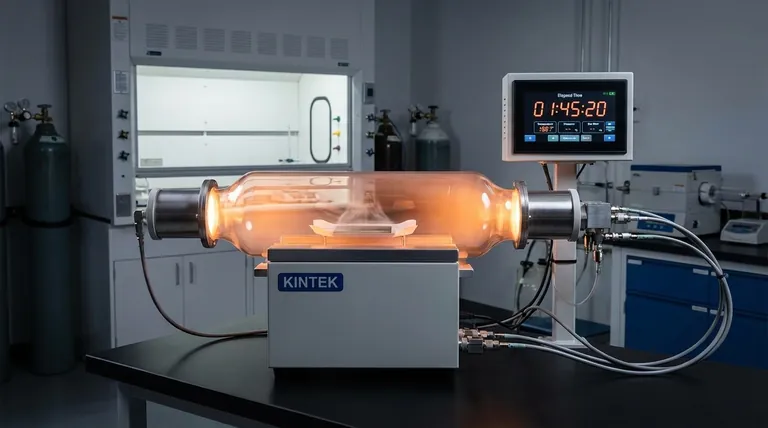

Stai lottando per bilanciare il tempo di deposizione con la qualità del film e la produttività? KINTEK è il tuo partner di precisione. La nostra esperienza in attrezzature e materiali di consumo da laboratorio per processi PVD, CVD e ALD può aiutarti a ottimizzare i tuoi parametri di deposizione per risultati superiori. Discutiamo la tua applicazione specifica—contatta i nostri esperti oggi per raggiungere il perfetto equilibrio per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati