Nella scienza dei materiali e nella produzione avanzata, le tecniche di deposizione sono un insieme fondamentale di processi utilizzati per applicare uno strato molto sottile e funzionale di un materiale sulla superficie di un altro. Lo scopo principale è conferire nuove proprietà al materiale di base, come maggiore durabilità, resistenza alla corrosione o conduttività elettrica. Le famiglie più comuni di queste tecniche sono la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD), che raggiungono questo obiettivo attraverso meccanismi fondamentalmente diversi.

La scelta di una tecnica di deposizione non è semplicemente un passaggio procedurale; è una decisione strategica che bilancia la natura fisica del PVD con la reattività chimica del CVD per ottenere caratteristiche specifiche del film per una data applicazione.

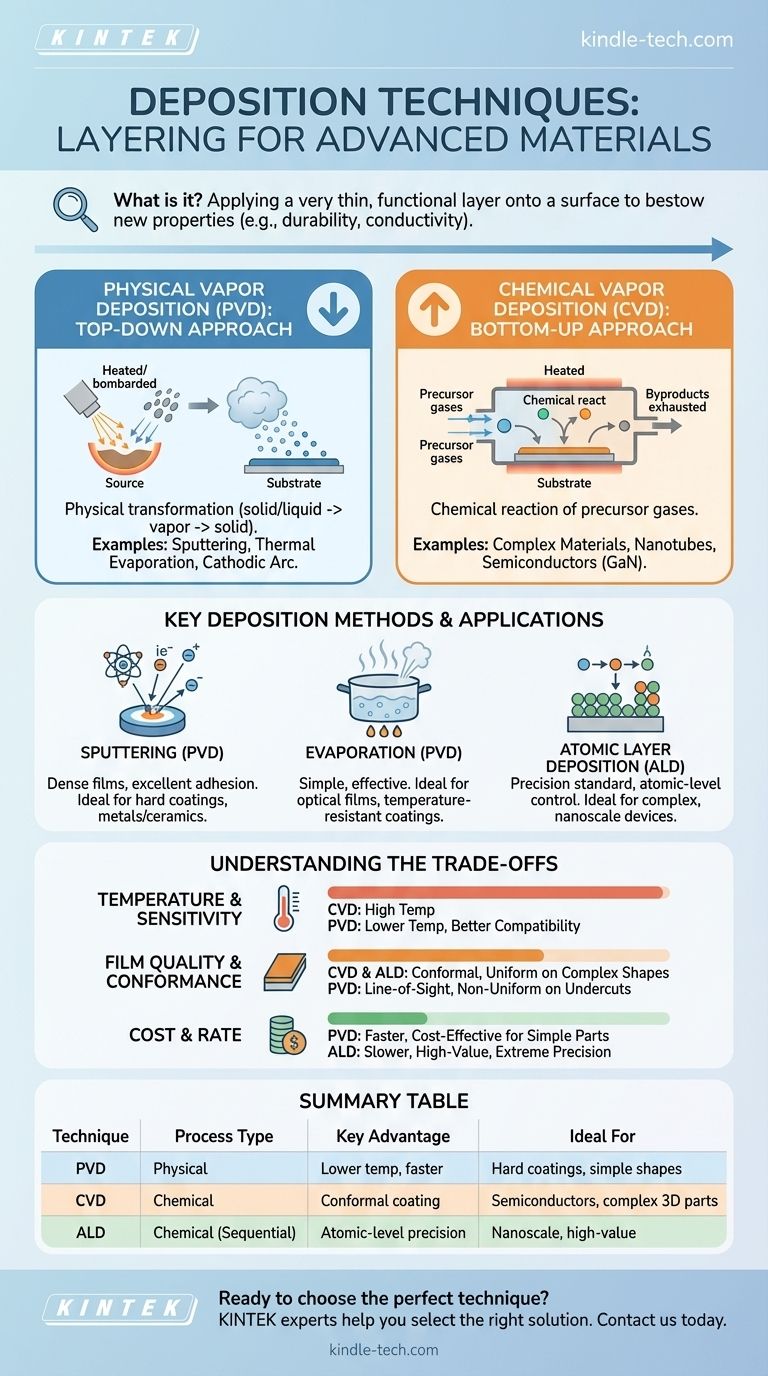

Le Due Famiglie Principali: PVD vs. CVD

Comprendere la differenza fondamentale tra deposizione fisica e chimica è il primo passo per orientarsi in questo panorama. I nomi stessi forniscono l'indizio più importante.

Deposizione Fisica da Vapore (PVD): Un Approccio "Top-Down"

La Deposizione Fisica da Vapore comporta la trasformazione di un materiale sorgente solido o liquido in vapore attraverso mezzi puramente fisici, come il riscaldamento o il bombardamento con ioni. Questo vapore viaggia quindi attraverso il vuoto e si condensa sul substrato, formando un film sottile solido.

Pensate a come far bollire una pentola d'acqua in una stanza fredda. L'acqua liquida (sorgente) si trasforma in vapore (vapore) e poi si condensa di nuovo in acqua liquida (film) su un vetro freddo. Il materiale è lo stesso all'inizio e alla fine.

Esempi di metodi PVD includono la sputtering, l'evaporazione termica e la deposizione ad arco catodico. Questi sono spesso usati per depositare metalli puri o semplici composti ceramici.

Deposizione Chimica da Vapore (CVD): Un Approccio "Bottom-Up"

La Deposizione Chimica da Vapore utilizza gas precursori volatili che vengono introdotti in una camera di reazione. Questi gas reagiscono o si decompongono sulla superficie riscaldata del substrato per formare il film sottile desiderato, con i sottoprodotti che vengono scaricati.

Questo è più simile a mescolare due liquidi trasparenti che reagiscono per formare un precipitato solido. Il materiale finale è una nuova sostanza formata dalla combinazione chimica degli ingredienti di partenza.

Il CVD è essenziale per creare materiali complessi che sono difficili da produrre altrimenti, come i nanotubi di carbonio o specifici strati semiconduttori come il nitruro di gallio (GaN).

Uno Sguardo Più Approfondito ai Metodi di Deposizione Chiave

Mentre PVD e CVD sono le categorie principali, le tecniche specifiche al loro interno vengono scelte in base al risultato desiderato.

Sputtering (PVD)

Nello sputtering, un bersaglio fatto del materiale di rivestimento desiderato viene bombardato con ioni ad alta energia in un vuoto. Questo è come un gioco microscopico di biliardo, dove gli ioni sono le bilie che colpiscono gli atomi dal bersaglio, che poi viaggiano e si depositano sul substrato.

Questo metodo è apprezzato per la creazione di film densi con eccellente adesione al substrato.

Evaporazione (PVD)

L'evaporazione è uno dei metodi PVD più semplici. Un materiale sorgente viene riscaldato in alto vuoto fino a quando non evapora, creando un vapore che viaggia in linea retta e riveste qualsiasi cosa si trovi sul suo percorso.

L'evaporazione termica utilizza una fonte di calore resistiva, mentre l'evaporazione a fascio di elettroni utilizza un fascio focalizzato di elettroni per riscaldare il materiale. È molto efficace per creare film ottici per pannelli solari o rivestimenti resistenti alle alte temperature su componenti aerospaziali.

Deposizione a Strati Atomici (ALD): Lo Standard di Precisione

Sebbene non dettagliato nei riferimenti, è fondamentale conoscere l'ALD come categoria distinta e sempre più importante. È un sottotipo di CVD che scompone la reazione in passaggi sequenziali e auto-limitanti.

Questo processo deposita il film un singolo strato atomico alla volta, offrendo un controllo ineguagliabile su spessore e uniformità. È lo standard aureo per il rivestimento di strutture 3D estremamente complesse su scala nanometrica.

Comprendere i Compromessi

Nessuna singola tecnica è universalmente superiore. La scelta implica sempre il bilanciamento di requisiti contrastanti.

Temperatura e Sensibilità del Substrato

I processi CVD spesso richiedono temperature molto elevate per guidare le reazioni chimiche necessarie. Questo può danneggiare o deformare substrati sensibili alla temperatura, come plastiche o alcuni componenti elettronici.

Il PVD è generalmente un processo a bassa temperatura, rendendolo più compatibile con una gamma più ampia di materiali di substrato.

Qualità e Conformità del Film

CVD e ALD eccellono nella creazione di rivestimenti conformi, il che significa che lo spessore del film è perfettamente uniforme anche su superfici complesse e non piane. I gas precursori possono raggiungere ogni anfratto.

Il PVD è un processo "a linea di vista". Il vapore viaggia in linea retta dalla sorgente al substrato, rendendo difficile rivestire uniformemente sottosquadri o l'interno di trincee profonde.

Costo e Velocità di Deposizione

Generalmente, i processi PVD come l'evaporazione e lo sputtering possono depositare film molto più velocemente rispetto al CVD o all'ALD, rendendoli più convenienti per rivestimenti più spessi su parti più semplici.

L'estrema precisione dell'ALD ha il costo di una velocità di deposizione molto lenta, rendendola adatta per applicazioni di alto valore in cui le prestazioni sono fondamentali.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo corretto richiede una chiara definizione del requisito più critico del tuo progetto.

- Se il tuo obiettivo principale è un rivestimento duro e resistente all'usura su una forma semplice (come un utensile da lavorazione): le tecniche PVD come lo sputtering o l'arco catodico sono spesso le scelte più dirette ed economiche.

- Se il tuo obiettivo principale è un film altamente puro e uniforme su un wafer semiconduttore complesso: il CVD è lo standard industriale grazie alla sua eccellente copertura conforme e versatilità dei materiali.

- Se il tuo obiettivo principale è la precisione assoluta e un film senza porosità su un dispositivo su scala nanometrica: l'ALD è la scelta ineguagliabile, giustificando la sua velocità più lenta e la maggiore complessità.

- Se il tuo obiettivo principale è uno strato denso e resistente alla temperatura su un robusto componente aerospaziale: le tecniche PVD come l'evaporazione a fascio di elettroni sono ben adatte a questo compito.

Comprendere questi principi fondamentali trasforma la decisione da un'ipotesi a una scelta strategica basata su chiari compromessi ingegneristici.

Tabella riassuntiva:

| Tecnica | Tipo di Processo | Vantaggio Chiave | Ideale Per |

|---|---|---|---|

| PVD (Deposizione Fisica da Vapore) | Fisico | Bassa temperatura, deposizione più rapida | Rivestimenti duri, forme semplici, metalli/ceramiche |

| CVD (Deposizione Chimica da Vapore) | Chimico | Rivestimento conforme, materiali complessi | Semiconduttori, parti 3D complesse, nanotubi di carbonio |

| ALD (Deposizione a Strati Atomici) | Chimico (Sequenziale) | Precisione a livello atomico, senza porosità | Dispositivi su scala nanometrica, applicazioni di alto valore |

Pronto a scegliere la tecnica di deposizione perfetta per il tuo progetto?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per tutte le tue esigenze di deposizione. Che tu stia sviluppando rivestimenti resistenti all'usura con PVD, creando strati semiconduttori complessi con CVD o richiedendo la precisione su scala nanometrica dell'ALD, i nostri esperti sono qui per aiutarti a selezionare la soluzione giusta.

Comprendiamo che l'attrezzatura giusta è fondamentale per il tuo successo. Lasciaci aiutarti a ottenere una qualità del film superiore, migliorare l'efficienza del tuo processo e accelerare la tua ricerca e sviluppo.

Contatta i nostri esperti oggi per una consulenza personalizzata e scopri come KINTEK può supportare l'innovazione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali