Nel contesto della fabbricazione, la deposizione è il processo di applicazione di un film sottile di materiale su un substrato, come un wafer di silicio. È una fase fondamentale di produzione "additiva" utilizzata per costruire le complesse strutture a strati che costituiscono i circuiti integrati, i dispositivi MEMS e altre tecnologie su microscala.

Il concetto fondamentale da afferrare è che i moderni dispositivi elettronici non sono scolpiti da un unico blocco, ma sono costruiti verso l'alto, strato dopo strato atomico. La deposizione è l'insieme di strumenti principale per aggiungere questi strati precisi, e la tecnica specifica scelta determina fondamentalmente le proprietà e le prestazioni del dispositivo finale.

Il Ruolo della Deposizione: Costruire dalle Fondamenta

Nel suo cuore, la fabbricazione è un ciclo di aggiunta di materiale (deposizione), modellazione (litografia) e rimozione di materiale (incisione). La deposizione è la fase iniziale critica di questo ciclo, responsabile della creazione di ogni strato funzionale di un dispositivo.

Il Principio Additivo

Pensa alla deposizione come a una forma altamente avanzata di stampa 3D, ma su scala atomica. Si parte da una base nuda, il substrato, e si aggiungono strategicamente nuovi strati di materiali diversi, ognuno con uno scopo elettrico o strutturale specifico.

Che Tipo di Strati?

Questi film depositati possono essere isolanti (come il biossido di silicio) per prevenire cortocircuiti elettrici, conduttori (come rame o alluminio) per formare fili e interconnessioni, o semiconduttori (come il polisilicio) per creare transistor e altri componenti attivi.

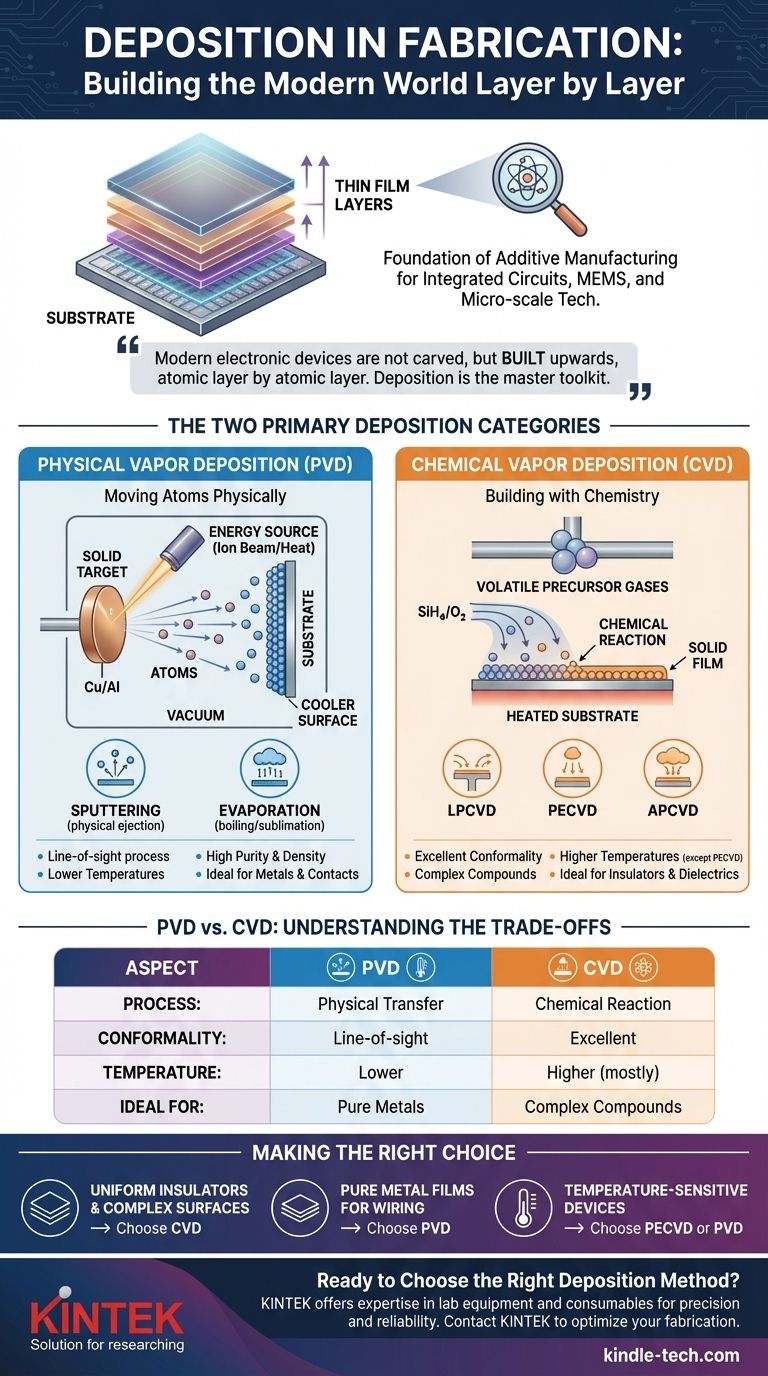

Le Due Principali Categorie di Deposizione

Quasi tutte le tecniche di deposizione rientrano in una di queste due grandi famiglie, distinte dal modo in cui il materiale passa da una sorgente al substrato: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD).

Deposizione Fisica da Vapore (PVD): Spostare gli Atomi Fisicamente

Nella PVD, il materiale da depositare inizia come un bersaglio solido. Questo bersaglio viene bombardato con energia, facendo sì che gli atomi vengano fisicamente espulsi o vaporizzati. Questo vapore viaggia poi attraverso un vuoto e si condensa come un film sottile sul substrato più freddo.

I due metodi PVD più comuni sono:

- Sputtering (Pulverizzazione Catodica): Un fascio di ioni (come l'argon) bombarda il bersaglio, espellendo fisicamente gli atomi come biliardi microscopici. Questo metodo crea film densi e di elevata purezza.

- Evaporazione: Il materiale sorgente viene riscaldato in un vuoto spinto fino a quando non evapora (o sublima), con il vapore risultante che riveste il substrato.

Deposizione Chimica da Vapore (CVD): Costruire con la Chimica

Nella CVD, il substrato è esposto a uno o più gas precursori volatili. Questi gas reagiscono o si decompongono sulla superficie del substrato, lasciando il materiale solido desiderato come film sottile.

A differenza della PVD, il materiale depositato è il risultato di una reazione chimica. Ciò consente la creazione di materiali composti complessi che sarebbero difficili da ottenere tramite sputtering. La CVD è nota per produrre film altamente uniformi che possono conformarsi perfettamente a complesse caratteristiche superficiali tridimensionali.

Comprendere i Compromessi: PVD vs. CVD

Gli ingegneri non scelgono un metodo di deposizione a caso. La decisione è un compromesso critico tra le proprietà desiderate del film, i materiali sottostanti e il costo di produzione.

Qualità del Film e Conformità

I processi CVD generalmente producono film con un'eccellente conformità. Poiché i gas precursori possono raggiungere ogni angolo e fessura di una superficie prima di reagire, il film risultante ha uno spessore molto uniforme, anche su topografie complesse. La PVD è un processo "a linea di vista" e fatica a rivestire uniformemente le pareti laterali verticali.

Temperatura di Deposizione

La CVD tradizionale spesso richiede temperature molto elevate per guidare le reazioni chimiche necessarie. Questo calore può danneggiare o alterare gli strati precedentemente depositati. La PVD e tipi specifici di CVD (come la CVD potenziata al plasma o PECVD) possono operare a temperature molto più basse, rendendole adatte per le fasi successive della fabbricazione.

Purezza e Densità

La PVD, in particolare lo sputtering, è eccellente per depositare film molto puri e densi, specialmente per i metalli. Il processo di bombardamento fisico aiuta a creare una struttura del film strettamente impacchettata, ideale per creare contatti elettrici robusti.

Versatilità dei Materiali

La CVD offre maggiore flessibilità nella creazione di materiali composti come nitruro di silicio o biossido di silicio, che sono isolanti critici nella produzione di chip. Basta cambiare la ricetta dei gas precursori. La PVD è tipicamente limitata alla deposizione di materiali che possono essere trasformati in un bersaglio solido.

Fare la Scelta Giusta per la Tua Applicazione

La scelta tra PVD e CVD dipende interamente dall'obiettivo specifico dello strato che viene depositato.

- Se il tuo obiettivo principale è creare uno strato isolante di alta qualità e uniforme su una superficie complessa: La CVD è la scelta definitiva per la sua superiore conformità.

- Se il tuo obiettivo principale è depositare un film metallico puro per il cablaggio o i contatti elettrici: La PVD, in particolare lo sputtering, è lo standard del settore per la sua elevata purezza e densità del film.

- Se il tuo obiettivo principale è rivestire un dispositivo o un substrato sensibile alla temperatura: È necessario un processo a bassa temperatura come PECVD o PVD per evitare di danneggiare la struttura sottostante.

In definitiva, la deposizione è l'arte fondamentale di costruire il mondo moderno, un atomo alla volta con precisione controllata.

Tabella Riassuntiva:

| Aspetto | Deposizione Fisica da Vapore (PVD) | Deposizione Chimica da Vapore (CVD) |

|---|---|---|

| Processo | Trasferimento fisico di atomi da un bersaglio solido | Reazione chimica di gas precursori sul substrato |

| Metodi Comuni | Sputtering, Evaporazione | LPCVD, PECVD, APCVD |

| Conformità del Film | A linea di vista; minore conformità | Eccellente conformità su forme complesse |

| Temperatura Tipica | Temperature più basse | Temperature più elevate (eccetto PECVD) |

| Ideale Per | Film metallici puri, contatti elettrici | Strati isolanti, materiali composti |

Pronto a Scegliere il Metodo di Deposizione Giusto per il Tuo Progetto?

In KINTEK, comprendiamo che la selezione della tecnica di deposizione corretta è fondamentale per le prestazioni dei tuoi circuiti integrati, dispositivi MEMS e altre tecnologie su microscala. Sia che tu richieda i film metallici ad alta purezza della PVD o la superiore conformità della CVD per isolanti complessi, la nostra esperienza nelle attrezzature e nei materiali di consumo da laboratorio assicura che tu abbia gli strumenti giusti per precisione e affidabilità.

Lascia che i nostri specialisti ti aiutino a ottimizzare il tuo processo di fabbricazione. Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche di laboratorio e scoprire come le nostre soluzioni possono migliorare i risultati della tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD