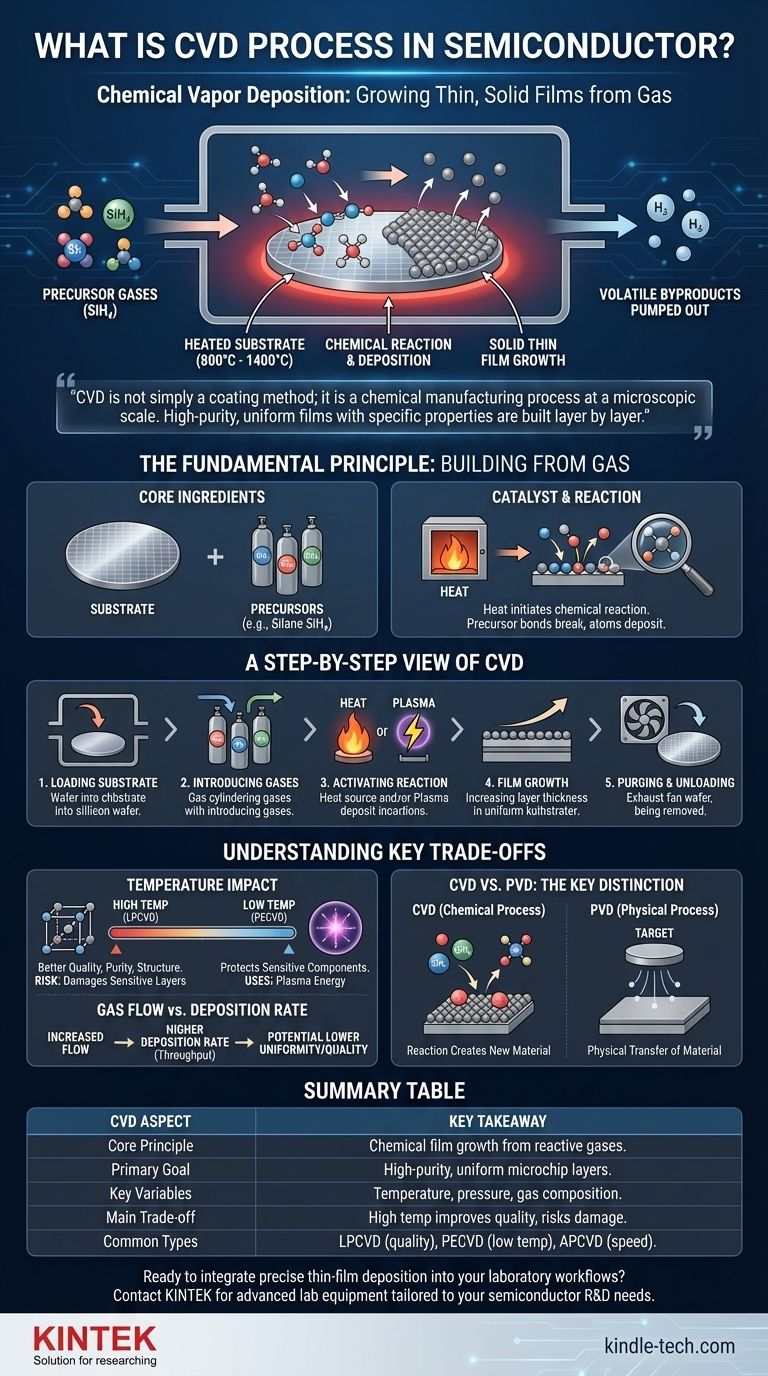

In sostanza, la deposizione chimica da fase vapore (CVD) è un processo altamente controllato utilizzato per "far crescere" film sottili e solidi di materiale su una superficie a partire da un gas. Nella produzione di semiconduttori, questo processo è fondamentale per costruire le intricate strutture a strati di un microchip. Funziona introducendo gas precursori specifici in una camera di reazione dove reagiscono chimicamente sulla superficie di un substrato riscaldato (come un wafer di silicio), depositando lo strato di materiale desiderato strato dopo strato.

L'intuizione cruciale è che la CVD non è semplicemente un metodo di rivestimento; è un processo di produzione chimica su scala microscopica. Controllando con precisione variabili come temperatura, pressione e composizione del gas, gli ingegneri possono costruire film uniformi e di elevata purezza con proprietà specifiche, formando gli strati isolanti, conduttivi e semiconduttori essenziali di un circuito integrato.

Il Principio Fondamentale: Costruire a Partire dal Gas

Per comprendere veramente la CVD, è meglio considerarla come una forma di costruzione molecolare o atomica. Invece di rimuovere materiale, lo si aggiunge con estrema precisione.

Gli Ingredienti Fondamentali: Substrato e Precursori

Il processo richiede due componenti principali. Il primo è il substrato, che è il materiale di base su cui viene depositato il rivestimento, tipicamente un wafer di silicio nella fabbricazione dei semiconduttori.

Il secondo è un insieme di gas precursori. Questi sono composti chimici volatili che contengono gli atomi specifici necessari per il film finale. Ad esempio, per depositare un film di silicio puro, si potrebbe utilizzare un gas come la silano (SiH₄).

Il Catalizzatore: Il Ruolo del Calore

Il calore fornisce l'energia necessaria per avviare la reazione chimica. Il substrato viene riscaldato a una temperatura precisa, spesso tra 800°C e 1400°C.

Quando i gas precursori fluiscono su questa superficie calda, l'energia termica rompe i loro legami chimici. Ciò consente agli atomi desiderati (come il silicio) di essere rilasciati e di legarsi alla superficie del substrato.

La Reazione e la Deposizione

Le reazioni chimiche avvengono direttamente sul substrato riscaldato o molto vicino ad esso. Man mano che la reazione procede, un film solido cresce uniformemente sulla superficie.

Qualsiasi gas precursore non reagito e i sottoprodotti chimici sono volatili e vengono continuamente pompati fuori dalla camera come scarti. Il risultato è un film sottile solido e stabile permanentemente legato al substrato.

Una Visione Passo Passo del Processo CVD

Sebbene esistano molte variazioni, la sequenza fondamentale di un processo CVD rimane coerente.

1. Caricamento del Substrato

I wafer vengono posizionati con cura all'interno di una camera di processo sigillata e controllata.

2. Introduzione dei Gas

Una miscela precisa di gas precursori e gas di trasporto (gas inerti come azoto o argon) viene introdotta nella camera a una portata controllata.

3. Attivazione della Reazione

La camera e il substrato vengono portati alla temperatura target. In alcuni metodi CVD avanzati, una fonte di energia come un plasma a radiofrequenza (RF) viene utilizzata anche per aiutare a scomporre le molecole di gas a temperature più basse.

4. Crescita del Film

La reazione chimica procede e il film cresce sulla superficie del wafer. Questa fase è attentamente temporizzata per ottenere lo spessore esatto richiesto per il dispositivo in costruzione.

5. Spurgaggio e Scarico

Il flusso di gas reattivi viene interrotto, la camera viene spurgata con gas inerte e i wafer appena rivestiti vengono rimossi.

Comprendere i Compromessi Chiave

La potenza della CVD risiede nella sua sintonizzabilità, ma ciò introduce anche compromessi critici che gli ingegneri devono gestire.

L'Impatto della Temperatura

La temperatura è la variabile più critica. Temperature più elevate generalmente producono film con purezza superiore e migliore struttura cristallina. Tuttavia, possono anche danneggiare gli strati precedentemente fabbricati sul chip.

Questo è il motivo per cui esistono diversi tipi di CVD. La CVD a bassa pressione (LPCVD) utilizza un calore elevato per un'eccellente qualità del film, mentre la CVD potenziata al plasma (PECVD) utilizza un plasma ricco di energia per consentire reazioni a temperature molto più basse, proteggendo i componenti sensibili.

Flusso di Gas vs. Velocità di Deposizione

La velocità con cui cresce il film è direttamente correlata alla concentrazione e alla portata dei gas precursori. Aumentare il flusso può accelerare il processo (aumentando la produttività), ma può anche influire negativamente sull'uniformità e sulla qualità del film.

CVD vs. PVD: La Distinzione Chiave

La CVD viene spesso confrontata con la deposizione fisica da fase vapore (PVD). La differenza essenziale è semplice:

- La CVD è un processo chimico. I gas precursori sono chimicamente diversi dal film solido finale. Una reazione crea un nuovo materiale sul substrato.

- La PVD è un processo fisico. Un materiale sorgente solido viene trasferito fisicamente (per evaporazione o sputtering) sul substrato senza una reazione chimica.

Fare la Scelta Giusta per il Tuo Obiettivo

La tecnica CVD specifica utilizzata è sempre dettata dai requisiti dello strato che viene depositato.

- Se la tua attenzione principale è creare uno strato cristallino di elevata purezza e perfettamente ordinato (ad esempio, epitassia): Utilizzerai un processo CVD ad alta temperatura come LPCVD per garantire la migliore qualità del film possibile.

- Se la tua attenzione principale è depositare un film isolante su circuiti metallici esistenti: Devi utilizzare un processo PECVD a bassa temperatura per evitare che il metallo si sciolga o venga danneggiato.

- Se la tua attenzione principale è ottenere un'elevata produttività per film più spessi non critici: Potrebbe essere scelto un processo come la CVD a pressione atmosferica (APCVD) per la sua elevata velocità di deposizione.

In definitiva, la deposizione chimica da fase vapore è una tecnologia fondamentale, che consente la costruzione delle complesse strutture tridimensionali che definiscono ogni moderno dispositivo elettronico.

Tabella Riassuntiva:

| Aspetto CVD | Concetto Chiave |

|---|---|

| Principio Fondamentale | Un processo chimico che fa crescere film sottili da gas reattivi su un substrato riscaldato. |

| Obiettivo Principale | Costruire strati isolanti, conduttivi e semiconduttori uniformi e di elevata purezza per i microchip. |

| Variabili Chiave | Temperatura, pressione e composizione del gas. |

| Compromesso Principale | Temperature più elevate migliorano la qualità del film ma possono danneggiare gli strati sensibili del chip. |

| Tipi Comuni | LPCVD (alta qualità), PECVD (bassa temperatura), APCVD (alta velocità). |

Pronto a integrare un preciso deposito di film sottili nei tuoi flussi di lavoro di laboratorio? La giusta attrezzatura CVD è fondamentale per ottenere strati uniformi e di elevata purezza nella ricerca e sviluppo e nella produzione di semiconduttori. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo avanzati per il laboratorio, personalizzati in base alle tue specifiche sfide di ricerca e produzione. I nostri esperti possono aiutarti a selezionare il sistema ideale per migliorare l'efficienza del tuo processo e la qualità dei materiali. Contatta oggi il nostro team per discutere i requisiti del tuo progetto e scoprire la differenza KINTEK.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato