Nella sua essenza, la deposizione chimica da fase vapore (CVD) è un metodo di sintesi utilizzato per creare materiali solidi ad alte prestazioni e di elevata purezza, inclusi i nanomateriali. Il processo funziona introducendo gas specifici in una camera controllata, dove si decompongono e reagiscono su una superficie riscaldata, nota come substrato, per formare un film sottile o far crescere una struttura cristallina atomo per atomo.

La deposizione chimica da fase vapore non è solo una tecnica di produzione; è uno strumento di ingegneria di precisione. Il suo valore fondamentale risiede nel controllo eccezionale sulla struttura, purezza e spessore del materiale, rendendola indispensabile per la creazione di nanomateriali avanzati in cui queste proprietà determinano le prestazioni.

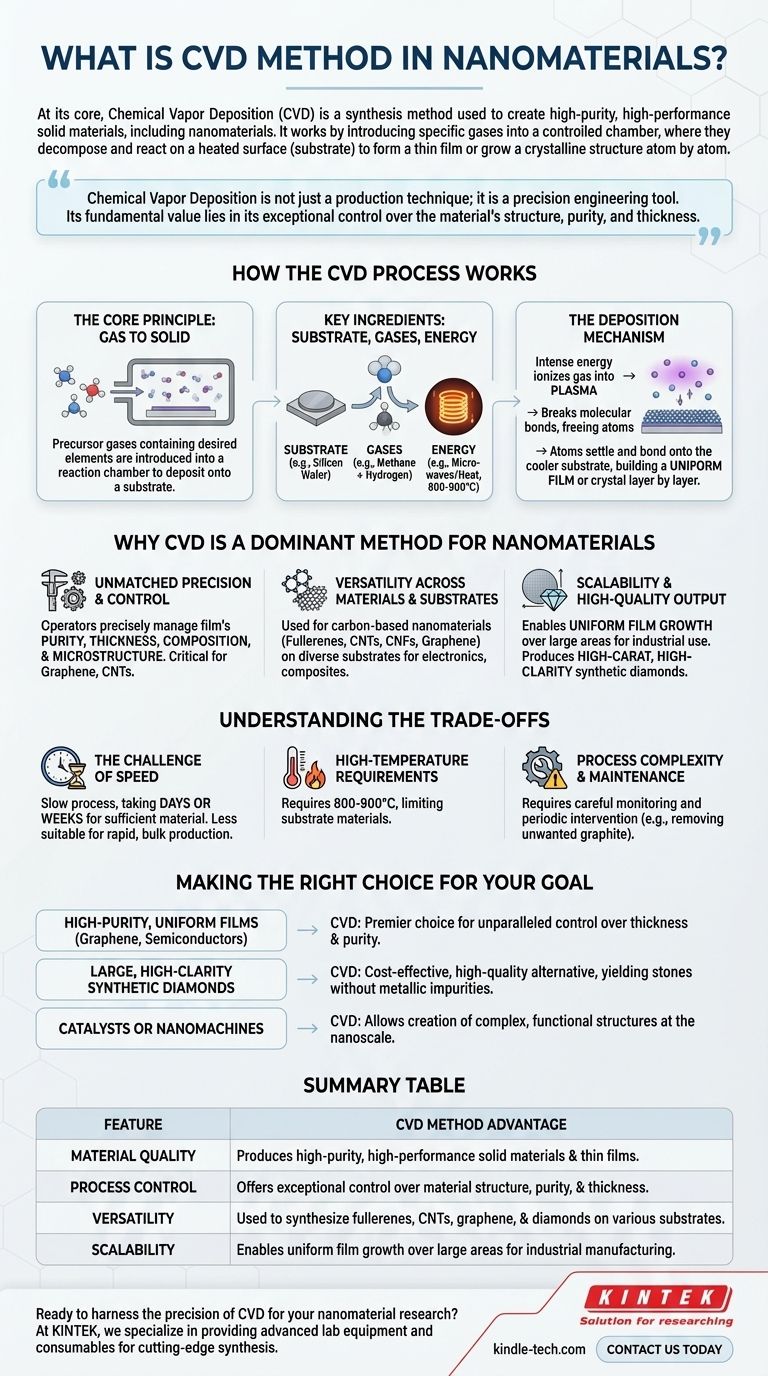

Come funziona il processo CVD

Per comprendere la potenza della CVD, è essenziale coglierne il meccanismo fondamentale. È un processo di assemblaggio controllato, che costruisce un materiale da uno stato gassoso su una base solida.

Il principio fondamentale: dal gas al solido

L'intero processo si basa su una reazione chimica. I gas precursori, contenenti gli elementi che si desidera depositare, vengono introdotti in una camera di reazione. Questi gas vengono quindi energizzati, causando la loro decomposizione e il deposito del materiale desiderato sul substrato.

Ingredienti chiave: substrato, gas ed energia

Il processo inizia posizionando un substrato, come un wafer di silicio o un minuscolo seme di diamante, all'interno di una camera sigillata. Viene quindi introdotta una miscela specifica di gas. Per creare diamanti sintetici o nanotubi di carbonio, questo è spesso un gas ricco di carbonio come il metano, miscelato con idrogeno.

Infine, una fonte di energia—tipicamente microonde, laser o un filamento caldo—riscalda la camera a temperature estremamente elevate, spesso tra 800°C e 900°C.

Il meccanismo di deposizione

Questa intensa energia ionizza il gas, trasformandolo in un plasma. Questo rompe i legami molecolari nei gas, liberando gli atomi costituenti. Ad esempio, gli atomi di carbonio vengono strappati dalle molecole di metano.

Questi atomi appena liberati si depositano e si legano sul substrato più freddo, costruendo lentamente un film uniforme o uno strato cristallino strato dopo strato. Questo processo meticoloso assicura un prodotto finale altamente ordinato e puro.

Perché la CVD è un metodo dominante per i nanomateriali

Le capacità uniche della CVD la rendono una tecnologia fondamentale per la produzione di alcuni dei materiali più avanzati utilizzati oggi.

Precisione e controllo ineguagliabili

Il vantaggio principale della CVD è il suo controllo granulare. Gli operatori possono gestire con precisione la purezza, lo spessore, la composizione e la microstruttura del film finale. Questo livello di controllo è fondamentale per i nanomateriali come il grafene e i nanotubi di carbonio (CNT), dove anche i difetti strutturali minori possono alterare drasticamente le loro proprietà elettroniche e meccaniche.

Versatilità tra materiali e substrati

La CVD è una tecnica incredibilmente versatile. Viene utilizzata per sintetizzare una vasta gamma di nanomateriali a base di carbonio, inclusi fullereni, CNT, nanofibre di carbonio (CNF) e grafene. Inoltre, può essere utilizzata per depositare questi materiali su molti tipi diversi di substrati, consentendone l'uso in diverse applicazioni, dall'elettronica ai materiali compositi.

Scalabilità e output di alta qualità

Il metodo consente la crescita di film uniformi su aree ampie, il che è cruciale per la produzione su scala industriale. Nelle applicazioni come la produzione di diamanti sintetici, la CVD produce diamanti di caratura elevata e elevata purezza (principalmente VVS-VS) privi delle inclusioni metalliche talvolta riscontrate nei diamanti prodotti con altri metodi.

Comprendere i compromessi

Nessuna tecnologia è priva di limitazioni. L'obiettività richiede di riconoscere dove il processo CVD comporta dei compromessi.

La sfida della velocità

La precisione ha un costo. Il processo CVD è spesso lento, con la deposizione che talvolta richiede giorni o addirittura settimane per far crescere una quantità sufficiente di materiale. Ciò lo rende meno adatto per applicazioni che richiedono una produzione di materiali rapida e di massa.

Requisiti di alta temperatura

Sebbene la CVD operi a bassa pressione, richiede un calore significativo. Le alte temperature (800-900°C) limitano i tipi di materiali substrato che possono essere utilizzati senza subire danni o fusione.

Complessità del processo e manutenzione

Il processo CVD non è un metodo "imposta e dimentica". Spesso richiede un monitoraggio attento e interventi periodici. Ad esempio, durante la crescita dei diamanti, i tecnici devono interrompere frequentemente il processo per rimuovere la grafite indesiderata che può formarsi accanto al cristallo desiderato.

Fare la scelta giusta per il tuo obiettivo

Applicare la CVD in modo efficace significa allineare i suoi punti di forza con il tuo obiettivo specifico.

- Se il tuo obiettivo principale sono film uniformi di elevata purezza come il grafene o rivestimenti per semiconduttori: la CVD è la scelta principale grazie al suo controllo impareggiabile sullo spessore e la purezza del film.

- Se il tuo obiettivo principale è produrre diamanti sintetici di grandi dimensioni e di elevata purezza: la CVD offre un'alternativa economicamente vantaggiosa e di alta qualità ai metodi ad alta pressione, producendo pietre prive di impurità metalliche.

- Se il tuo obiettivo principale è la produzione di catalizzatori o nanomacchine: la precisione della CVD consente la creazione di strutture complesse e funzionali su scala nanometrica.

In definitiva, la CVD consente a ingegneri e scienziati di progettare e costruire materiali da zero, trasformando strutture teoriche in applicazioni tangibili ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Vantaggio del Metodo CVD |

|---|---|

| Qualità del Materiale | Produce materiali solidi e film sottili ad alte prestazioni e di elevata purezza. |

| Controllo del Processo | Offre un controllo eccezionale su struttura, purezza e spessore del materiale. |

| Versatilità | Utilizzato per sintetizzare fullereni, CNT, grafene e diamanti su vari substrati. |

| Scalabilità | Consente la crescita di film uniformi su aree ampie per la produzione industriale. |

Pronto a sfruttare la precisione della CVD per la tua ricerca sui nanomateriali?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per tecniche di sintesi all'avanguardia come la deposizione chimica da fase vapore. Che tu stia sviluppando l'elettronica di prossima generazione con il grafene o creando diamanti sintetici di elevata purezza, la nostra esperienza supporta la tua ricerca di materiali ad alte prestazioni e di elevata purezza.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio. Costruiamo insieme il futuro della scienza dei materiali.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili