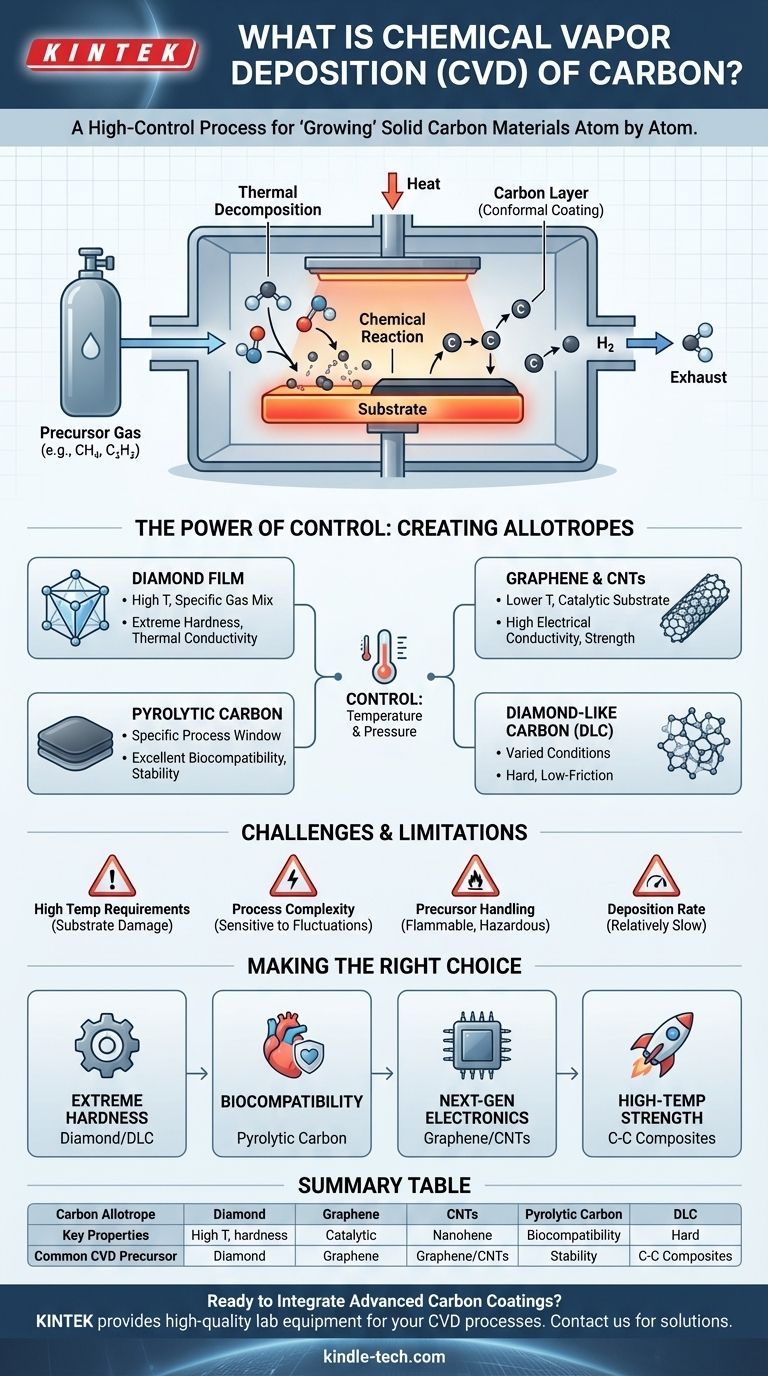

In sostanza, la deposizione chimica da fase vapore (CVD) del carbonio è un processo di produzione ad alto controllo per "far crescere" materiali carboniosi solidi su una superficie. Funziona introducendo un gas contenente carbonio (un precursore idrocarburico) in una camera di reazione dove è posizionato un oggetto riscaldato, o substrato. Il calore innesca una reazione chimica, scomponendo le molecole di gas e depositando uno strato puro e solido di atomi di carbonio direttamente sulla superficie del substrato.

La sfida principale nella scienza dei materiali non è solo creare una sostanza, ma controllare con precisione la sua struttura atomica. La CVD del carbonio risolve questo problema fornendo un metodo per costruire diverse forme di carbonio, dai film di diamante ultra-duri ai fogli di grafene spessi un singolo atomo, regolando attentamente gas, temperatura e pressione.

Come funziona la CVD del carbonio: una ripartizione passo passo

La deposizione chimica da fase vapore è un processo bottom-up, che costruisce materiali atomo per atomo. Comprendere i suoi passaggi fondamentali è fondamentale per apprezzarne la potenza.

La camera e il substrato

L'intero processo avviene all'interno di una camera sigillata, che è tipicamente mantenuta sotto vuoto per eliminare i contaminanti. All'interno, il substrato, il componente da rivestire, viene riscaldato a una temperatura elevata specifica.

Introduzione della fonte di carbonio

Un gas precursore volatile contenente carbonio viene iniettato nella camera. I precursori comuni per la deposizione di carbonio includono idrocarburi come il metano (CH₄) o l'acetilene (C₂H₂).

La reazione chimica sulla superficie

Quando le molecole del gas precursore caldo entrano in contatto con il substrato riscaldato, acquisiscono energia sufficiente per rompere i loro legami chimici in un processo chiamato decomposizione termica.

Ad esempio, il metano si scompone in carbonio solido (C), che si lega alla superficie, e gas idrogeno (H₂), che è un sottoprodotto di scarto che viene pompato fuori dalla camera.

Costruire lo strato di carbonio

Questo processo di deposizione costruisce un film solido di carbonio, uno strato atomico alla volta. Un vantaggio chiave della CVD è la sua natura conformale; il gas circonda l'intero substrato, quindi il rivestimento cresce uniformemente su tutte le superfici esposte, comprese forme complesse e fori interni. Questa è una distinzione importante rispetto ai metodi a linea di vista come la deposizione fisica da fase vapore (PVD).

Il potere del controllo: creare diversi allotropi di carbonio

Il vero valore della CVD del carbonio risiede nella sua sintonizzabilità. Regolando con precisione i parametri del processo, è possibile dettare l'esatta struttura atomica, o allotropo, del carbonio depositato.

Il ruolo della temperatura e della pressione

La combinazione di temperatura del substrato, pressione della camera e composizione del gas determina il materiale finale. Diverse condizioni favoriscono la formazione di diversi legami carbonio-carbonio, portando a materiali con proprietà molto diverse.

Creare film di diamante sintetico

Per creare i forti legami sp³ caratteristici del diamante, il processo richiede temperature molto elevate e miscele di gas specifiche. I film risultanti sono eccezionalmente duri, termicamente conduttivi e resistenti all'usura.

Coltivare grafene e nanotubi di carbonio

Temperature più basse e l'uso di un substrato catalitico (come il foglio di rame per il grafene) possono favorire la formazione di legami sp². Ciò consente la crescita di fogli di grafene a singolo strato o fogli arrotolati noti come nanotubi di carbonio (CNT), materiali fondamentali per l'elettronica e i compositi di prossima generazione.

Produzione di carbonio pirolitico e DLC

Altre finestre di processo possono produrre carbonio pirolitico, un materiale estremamente stabile e biocompatibile utilizzato per impianti medici come le valvole cardiache. In alternativa, può essere formato il carbonio simile al diamante (DLC), un materiale amorfo che combina legami sp² e sp³ per creare un rivestimento super-duro e a basso attrito.

Comprendere i compromessi e i limiti

Sebbene potente, la CVD del carbonio non è una soluzione universale. Riconoscere le sue sfide è fondamentale per una corretta applicazione.

Requisiti di alta temperatura

La CVD termica tradizionale richiede spesso temperature che possono danneggiare o deformare il materiale del substrato. Ciò ha portato allo sviluppo di varianti come la CVD potenziata al plasma (PECVD), che utilizza un campo elettrico per energizzare il gas, consentendo la deposizione a temperature molto più basse.

Complessità e sensibilità del processo

La qualità finale del materiale è altamente sensibile a piccole fluttuazioni di temperatura, pressione e purezza del gas. Ottenere risultati coerenti e di alta qualità richiede un controllo sofisticato del processo e un ambiente molto pulito.

Gestione dei precursori e dei sottoprodotti

I gas idrocarburici utilizzati come precursori sono spesso infiammabili e le reazioni chimiche possono produrre sottoprodotti pericolosi. Ciò richiede solidi protocolli di sicurezza e sistemi di gestione degli scarichi.

Velocità di deposizione

La CVD può essere un processo relativamente lento, specialmente quando si fanno crescere film spessi o altamente cristallini. Per le applicazioni che richiedono rivestimenti spessi e rapidi, altri metodi potrebbero essere più convenienti.

Fare la scelta giusta per il tuo obiettivo

La versatilità della CVD del carbonio ti consente di adattare l'output alla tua applicazione specifica. Il tuo obiettivo principale determina il tipo di carbonio che devi produrre.

- Se il tuo obiettivo principale è la durezza estrema e la resistenza all'usura: Stai probabilmente cercando un rivestimento di diamante sintetico o di carbonio simile al diamante (DLC) per utensili, cuscinetti o guarnizioni meccaniche.

- Se il tuo obiettivo principale è la biocompatibilità per gli impianti medici: Il carbonio pirolitico è lo standard del settore grazie alla sua eccellente stabilità e resistenza alla coagulazione del sangue.

- Se il tuo obiettivo principale è l'elettronica o i compositi di prossima generazione: Stai esplorando la crescita di grafene o nanotubi di carbonio su substrati specifici per sfruttare le loro proprietà elettriche e meccaniche uniche.

- Se il tuo obiettivo principale è la resistenza alle alte temperature: I compositi carbonio-carbonio, in cui una matrice di fibre di carbonio viene densificata con carbonio infiltrato tramite CVD, sono l'obiettivo per applicazioni come freni e ugelli di razzi.

Padroneggiando i parametri di questo processo, puoi trasformare semplici gas in alcuni dei materiali più avanzati conosciuti dalla scienza.

Tabella riassuntiva:

| Allotropo del carbonio | Proprietà chiave | Precursore CVD comune |

|---|---|---|

| Film di diamante | Durezza estrema, elevata conduttività termica | Metano (CH₄) con idrogeno |

| Grafene | Spessore di un singolo atomo, elevata conducibilità elettrica | Metano (CH₄) su metallo catalitico |

| Nanotubi di carbonio (CNT) | Elevata resistenza, proprietà elettriche uniche | Idrocarburi come l'acetilene (C₂H₂) |

| Carbonio pirolitico | Eccellente biocompatibilità, stabilità | Idrocarburi come il propano |

| Carbonio simile al diamante (DLC) | Duro, basso attrito, amorfo | Vari gas idrocarburici |

Pronto a integrare rivestimenti avanzati di carbonio nella tua R&S o produzione? Il controllo preciso offerto dalla CVD è fondamentale per lo sviluppo di materiali di prossima generazione. In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio e materiali di consumo di alta qualità necessari per processi CVD di carbonio di successo. Che tu stia sviluppando impianti medici con carbonio pirolitico, creando utensili durevoli con rivestimenti DLC o aprendo la strada all'elettronica con il grafene, la nostra esperienza supporta la tua innovazione. Contatta oggi il nostro team per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e aiutarti a ottenere prestazioni dei materiali superiori.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione