In sintesi, la deposizione chimica da fase vapore (CVD) sotto vuoto è un processo sofisticato per la costruzione di film solidi ad alta purezza e alte prestazioni a partire da un gas. Implica l'introduzione di gas reattivi specifici, noti come precursori, in una camera a vuoto. Questi gas reagiscono e si decompongono su una superficie riscaldata (il substrato), depositando un rivestimento estremamente sottile e uniforme del materiale desiderato.

Il vuoto non è un elemento passivo; è il fattore abilitante critico. Rimuovendo aria, umidità e altri contaminanti, il vuoto crea un ambiente ultra-pulito che previene la contaminazione e consente lo svolgimento delle precise reazioni chimiche necessarie per la deposizione di film di alta qualità.

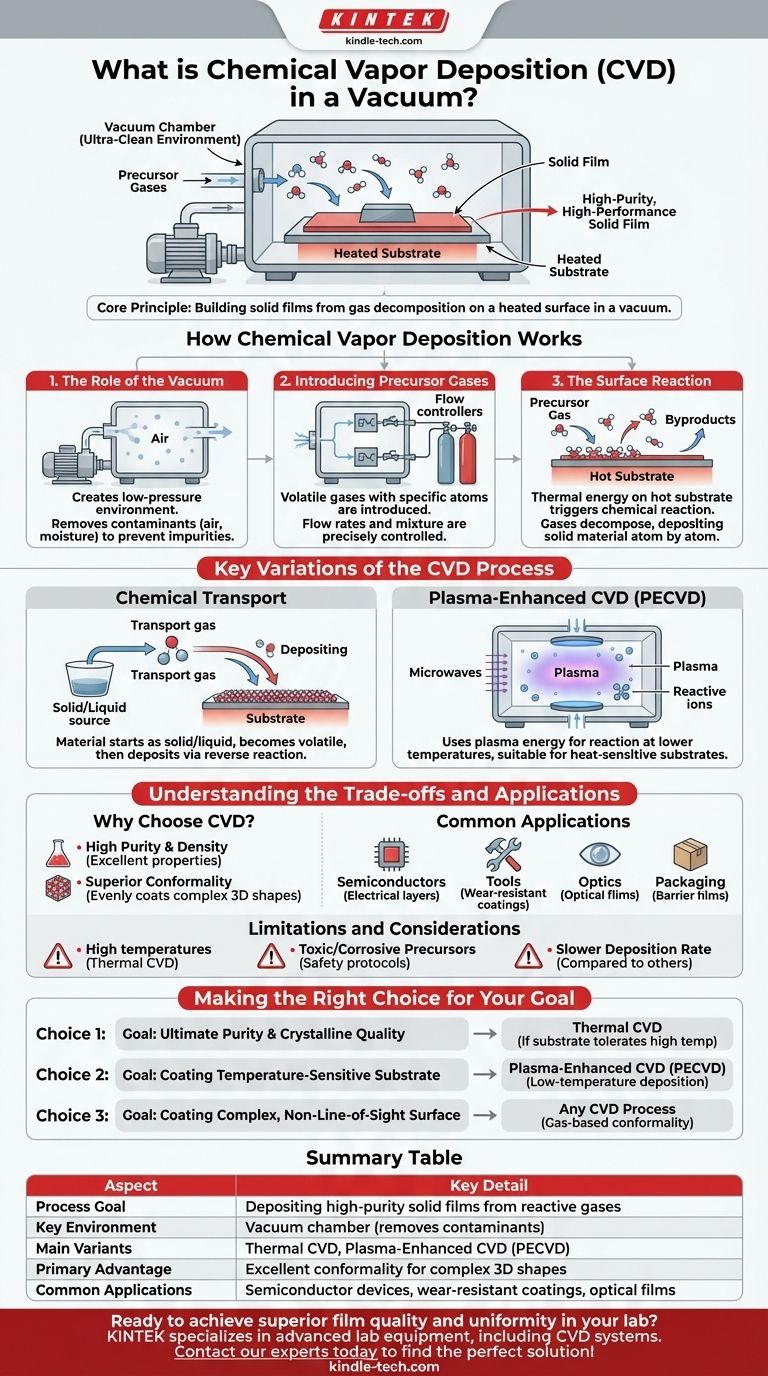

Come funziona la deposizione chimica da fase vapore

Il processo CVD può essere suddiviso in tre fasi fondamentali, tutte basate sull'ambiente sotto vuoto attentamente controllato.

Il ruolo del vuoto

Il primo passo è creare il vuoto all'interno di una camera di reazione. Questo rimuove i gas atmosferici indesiderati che potrebbero reagire con i precursori e causare impurità nel film finale.

Questo ambiente controllato a bassa pressione è essenziale per garantire la purezza e le proprietà desiderate del rivestimento depositato.

Introduzione dei gas precursori

Una volta che la camera è sotto vuoto, vengono introdotti uno o più gas precursori volatili. Questi gas contengono gli atomi specifici che formeranno il film solido finale.

Le portate e la miscela di questi gas sono controllate con precisione per determinare la composizione finale del rivestimento.

La reazione superficiale

La parte da rivestire, o substrato, viene riscaldata a una temperatura specifica. Quando i gas precursori entrano in contatto con questa superficie calda, l'energia termica innesca una reazione chimica.

I gas si decompongono, depositando il materiale solido desiderato sul substrato atomo per atomo. I sottoprodotti gassosi della reazione vengono quindi pompati fuori dalla camera.

Principali varianti del processo CVD

Sebbene il principio di base rimanga lo stesso, è possibile utilizzare diversi metodi per avviare e controllare la reazione chimica, ciascuno adatto a materiali e applicazioni diversi.

Trasporto chimico

In alcuni metodi, il materiale da depositare inizia come solido o liquido. Reagisce con un gas di trasporto in una parte della camera per diventare volatile.

Questo nuovo gas viene quindi trasportato al substrato, dove una reazione inversa, spesso innescata da una temperatura diversa, fa sì che il materiale desiderato si depositi dalla fase gassosa.

CVD potenziata al plasma (PECVD)

Invece di affidarsi esclusivamente alle alte temperature, questo metodo utilizza una fonte di energia come le microonde per generare plasma all'interno della camera.

Questo plasma è un gas energizzato contenente ioni e frammenti molecolari altamente reattivi. Queste specie reattive consentono alla reazione di deposizione di avvenire a temperature molto più basse, rendendola adatta a substrati sensibili al calore come la plastica.

Comprendere i compromessi e le applicazioni

La CVD è una tecnica potente ma specializzata. Comprendere i suoi vantaggi e dove viene applicata è fondamentale per apprezzarne il valore.

Perché scegliere la CVD?

Il vantaggio principale della CVD è la sua capacità di produrre rivestimenti altamente puri, densi e uniformi.

Poiché la deposizione avviene da una fase gassosa, il processo ha un'eccellente conformità. Ciò significa che può rivestire uniformemente forme complesse, tridimensionali e superfici interne intricate, cosa difficile per i metodi di deposizione a linea di vista.

Applicazioni comuni

La CVD è un processo su scala industriale utilizzato per creare film con proprietà funzionali specifiche.

Questi includono rivestimenti resistenti all'usura e alla corrosione per utensili, film ottici per lenti, strati conduttivi elettrici per celle solari e dispositivi semiconduttori e film barriera per l'imballaggio.

Limitazioni e considerazioni

La CVD termica tradizionale richiede spesso temperature molto elevate, che possono danneggiare alcuni materiali del substrato. Sebbene la PECVD risolva questo problema, aggiunge complessità all'attrezzatura.

Inoltre, i prodotti chimici precursori possono essere costosi, tossici o corrosivi, richiedendo un'attenta manipolazione e protocolli di sicurezza. La velocità di deposizione può anche essere più lenta rispetto ad altre tecnologie di rivestimento.

Fare la scelta giusta per il tuo obiettivo

La scelta del giusto processo di deposizione dipende interamente dal materiale che devi depositare e dal substrato con cui stai lavorando.

- Se il tuo obiettivo principale è la massima purezza e qualità cristallina: La CVD termica tradizionale è spesso la scelta superiore, a condizione che il tuo substrato possa tollerare alte temperature.

- Se il tuo obiettivo principale è rivestire un substrato sensibile alla temperatura: La CVD potenziata al plasma (PECVD) è l'approccio necessario, poiché consente una deposizione di alta qualità a temperature molto più basse.

- Se il tuo obiettivo principale è rivestire una superficie complessa, non a linea di vista: La natura gassosa di qualsiasi processo CVD fornisce l'eccellente conformità necessaria per un rivestimento uniforme.

In definitiva, la deposizione chimica da fase vapore offre un controllo impareggiabile sulla sintesi dei materiali a livello atomico, consentendo la creazione di superfici funzionali avanzate.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Obiettivo del processo | Deposizione di film solidi ad alta purezza da gas reattivi |

| Ambiente chiave | Camera a vuoto (rimuove i contaminanti) |

| Varianti principali | CVD termica, CVD potenziata al plasma (PECVD) |

| Vantaggio principale | Eccellente conformità per forme 3D complesse |

| Applicazioni comuni | Dispositivi semiconduttori, rivestimenti resistenti all'usura, film ottici |

Pronto a ottenere una qualità e un'uniformità del film superiori nel tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi CVD, per aiutarti a creare rivestimenti ad alta purezza per semiconduttori, ottica e altro ancora. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per le tue esigenze di deposizione!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili