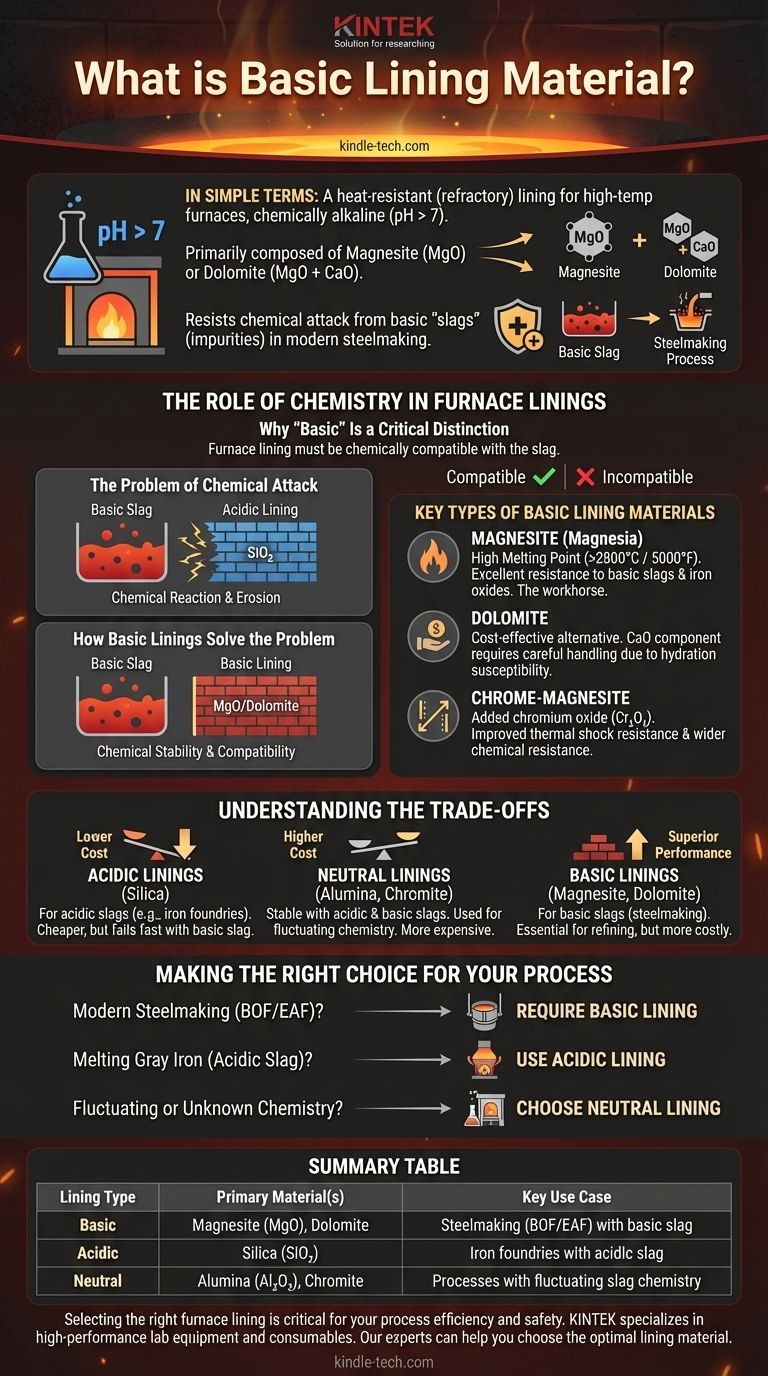

In termini semplici, un materiale di rivestimento basico è un tipo di rivestimento resistente al calore (refrattario) utilizzato in forni ad alta temperatura che è chimicamente alcalino (con un pH superiore a 7). Composto principalmente da materiali come la magnesite (ossido di magnesio, MgO) o la dolomite (una miscela di MgO e ossido di calcio), il suo scopo principale è resistere all'attacco chimico dalle "scorie" basiche che sono comuni nei moderni processi siderurgici.

Il termine "basico" si riferisce direttamente alle proprietà chimiche del materiale, non alla sua semplicità. La selezione del rivestimento corretto — acido, neutro o basico — è una decisione ingegneristica critica basata interamente sulla chimica del processo ad alta temperatura che deve contenere.

Il Ruolo della Chimica nei Rivestimenti dei Forni

Perché "Basico" È una Distinzione Critica

Nei processi metallurgici, il metallo fuso è spesso coperto da uno strato di impurità e additivi chiamato scoria. Questa scoria può essere chimicamente acida o basica.

Il rivestimento del forno deve essere chimicamente compatibile con la scoria che contiene. Se il rivestimento e la scoria hanno proprietà chimiche opposte (ad esempio, un rivestimento acido con scoria basica), reagiranno aggressivamente tra loro e si distruggeranno a vicenda.

Il Problema dell'Attacco Chimico

Immaginate di cercare di contenere un acido forte in un recipiente fatto di un metallo reattivo. Il recipiente si corroderebbe rapidamente e si guasterebbe. Lo stesso principio si applica all'interno di un forno a migliaia di gradi.

L'uso di un rivestimento acido (come la silice) con una scoria basica causerebbe una rapida reazione chimica, portando a una grave erosione della parete del forno, compromettendo la sicurezza e causando costosi tempi di inattività della produzione.

Come i Rivestimenti Basici Risolvono il Problema

I materiali di rivestimento basici come la magnesite sono chimicamente stabili e non reattivi quando entrano in contatto con scorie basiche.

Questa compatibilità chimica è il fondamento della moderna siderurgia, dove le scorie basiche vengono intenzionalmente utilizzate per rimuovere impurità come fosforo e zolfo dall'acciaio. Il rivestimento basico rende possibile questo essenziale processo di raffinazione.

Tipi Chiave di Materiali di Rivestimento Basici

Magnesite (Magnesia)

Basata sull'ossido di magnesio (MgO), la magnesite è il cavallo di battaglia dei refrattari basici. Presenta un punto di fusione molto elevato (oltre 2800°C o 5000°F) e un'eccellente resistenza agli effetti corrosivi delle scorie basiche e degli ossidi di ferro.

Dolomite

La dolomite è un minerale naturale composto da ossido di calcio (CaO) e ossido di magnesio (MgO). È tipicamente più economica della magnesite ad alta purezza.

Sebbene efficace, il suo componente di ossido di calcio può renderla più suscettibile all'idratazione (reazione con l'umidità dell'aria), il che richiede un'attenta manipolazione e conservazione.

Cromo-Magnesite

Per alcune applicazioni, l'ossido di cromo (Cr₂O₃) viene aggiunto alla magnesite per migliorarne le proprietà. Questo può aumentare la resistenza agli shock termici e la sua capacità di resistere a una gamma più ampia di ambienti chimici.

Comprendere i Compromessi

L'Alternativa: Rivestimenti Acidi

L'opposto di un rivestimento basico è un rivestimento acido, realizzato principalmente in silice (SiO₂). Questi sono utilizzati per processi che generano scorie acide, come in alcune fonderie di ferro che utilizzano forni a cupola. Sono generalmente meno costosi dei rivestimenti basici.

Il Compromesso: Rivestimenti Neutri

I rivestimenti neutri, come quelli realizzati in allumina ad alta purezza (Al₂O₃) o cromite, sono relativamente stabili in presenza sia di scorie acide che basiche. Sono spesso utilizzati in applicazioni con chimica fluttuante o come zona tampone, ma di solito hanno un costo più elevato.

Prestazioni vs. Costo

La scelta del rivestimento è sempre un compromesso ingegneristico. I rivestimenti basici ad alta purezza offrono prestazioni superiori in applicazioni siderurgiche esigenti ma sono più costosi. Un rivestimento acido è più economico ma fallirebbe istantaneamente nello stesso ambiente.

Fare la Scelta Giusta per il Vostro Processo

La selezione di un rivestimento per forno è dettata interamente dalla chimica della vostra specifica operazione.

- Se il vostro obiettivo principale è la moderna siderurgia (BOF o EAF): Avete bisogno di un rivestimento basico come magnesite o dolomite per resistere alla scoria basica utilizzata per la purificazione dell'acciaio.

- Se il vostro obiettivo principale è la fusione di ghisa grigia con una scoria acida: Un rivestimento acido in silice è la scelta standard ed economica.

- Se il vostro obiettivo principale è contenere materiali con chimica fluttuante o sconosciuta: Un rivestimento neutro come il mattone ad alta allumina offre la resistenza chimica più versatile.

Comprendere questa compatibilità chimica è il principio fondamentale per garantire operazioni ad alta temperatura efficienti, sicure ed economiche.

Tabella Riepilogativa:

| Tipo di Rivestimento | Materiale/i Primario/i | Caso d'Uso Chiave |

|---|---|---|

| Basico | Magnesite (MgO), Dolomite | Siderurgia (BOF/EAF) con scoria basica |

| Acido | Silice (SiO₂) | Fonderie di ferro con scoria acida |

| Neutro | Allumina (Al₂O₃), Cromite | Processi con chimica della scoria fluttuante |

La scelta del rivestimento giusto per il forno è fondamentale per l'efficienza e la sicurezza del vostro processo. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, comprese soluzioni refrattarie per applicazioni esigenti ad alta temperatura. I nostri esperti possono aiutarvi a scegliere il materiale di rivestimento ottimale — sia esso basico, acido o neutro — per garantire la compatibilità chimica, prolungare la vita delle apparecchiature e massimizzare il vostro ROI. Contattate KINTEK oggi stesso per una consulenza personalizzata in base alle esigenze specifiche del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

Domande frequenti

- Cos'è il tempo di sinterizzazione? Una variabile di processo critica per la densità e la resistenza del materiale

- È possibile riscaldare qualcosa in una camera a vuoto? Padroneggia la lavorazione termica di precisione in ambienti senza aria

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati