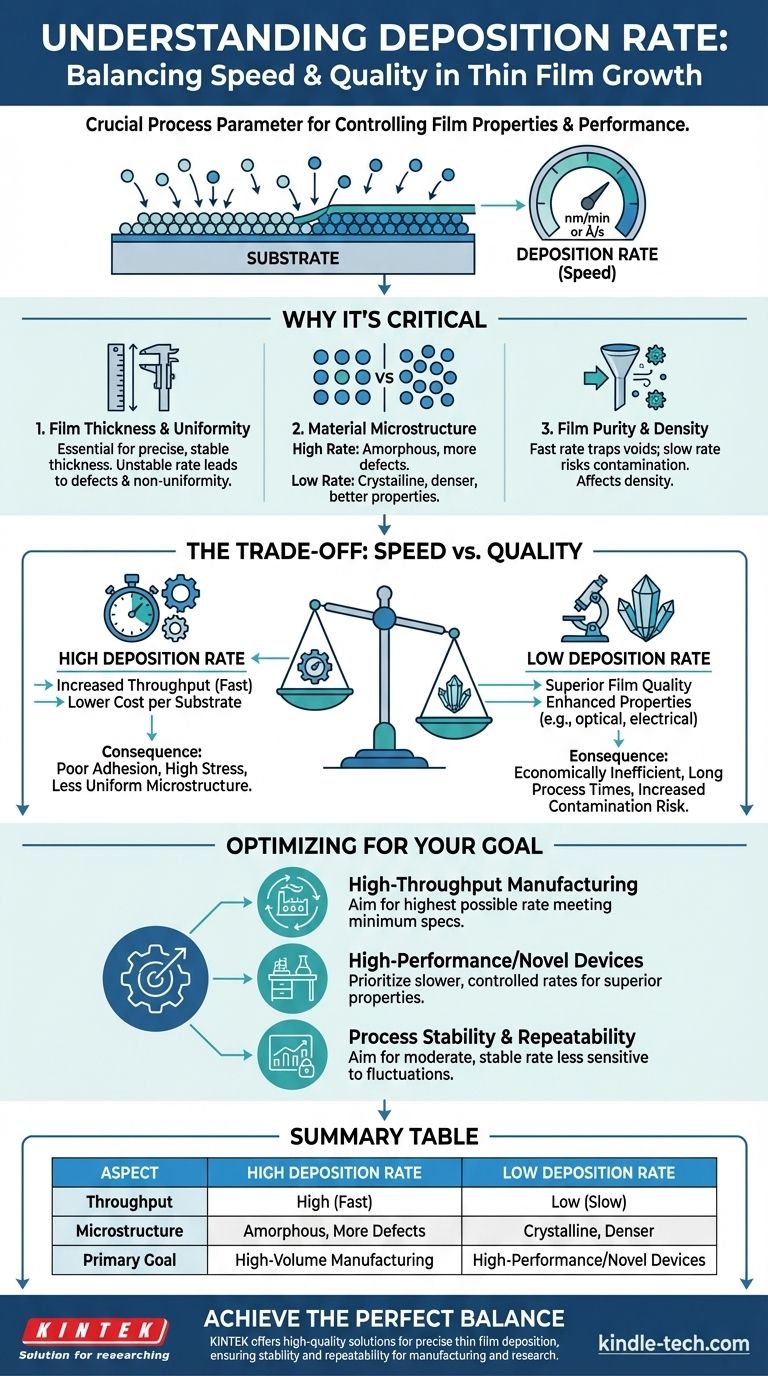

In sostanza, il tasso di deposizione indica la velocità con cui un film sottile viene fatto crescere su una superficie, nota come substrato. Questo tasso è un parametro di processo fondamentale, tipicamente misurato in spessore per unità di tempo, come nanometri al minuto (nm/min) o angstrom al secondo (Å/s). Sebbene misuri semplicemente la velocità, il controllo di questo tasso è uno dei fattori più critici nel determinare la qualità finale e le prestazioni del film prodotto.

Mentre il tasso di deposizione quantifica la velocità, il suo vero significato risiede nel suo controllo diretto sulla struttura finale, le proprietà e la qualità complessiva del film. Non si tratta solo di quanto velocemente si può fare qualcosa, ma di quanto bene si può fare.

Perché il tasso di deposizione è un parametro di processo critico

Comprendere il tasso di deposizione va oltre la sua definizione. La sua importanza deriva dal profondo impatto che ha sulle caratteristiche fisiche del film che si sta creando.

Controllo dello spessore e dell'uniformità del film

Un tasso di deposizione stabile e ben controllato è essenziale per ottenere uno spessore finale del film prevedibile. Per molte applicazioni, come i dispositivi semiconduttori o i filtri ottici, le prestazioni sono direttamente legate a uno spessore preciso fino al livello del singolo nanometro. Un tasso instabile porta a non uniformità attraverso il substrato, creando difetti e rendendo il dispositivo inutilizzabile.

Influenza sulla microstruttura del materiale

La velocità con cui gli atomi arrivano sulla superficie del substrato determina il modo in cui si dispongono.

Un alto tasso di deposizione dà agli atomi pochissimo tempo per muoversi e trovare le loro posizioni ideali a bassa energia in un reticolo cristallino. Ciò spesso si traduce in una struttura più disordinata, o amorfa, con più difetti.

Un basso tasso di deposizione consente agli atomi più tempo per migrare sulla superficie, promuovendo la crescita di un film più denso, più ordinato e spesso cristallino. Ciò influisce direttamente sulle proprietà elettriche, ottiche e meccaniche del materiale.

Impatto sulla purezza e densità del film

Il tasso di deposizione influenza anche la purezza del film. Un tasso più veloce può effettivamente "seppellire" i contaminanti prima che abbiano la possibilità di desorbire dalla superficie, ma può anche intrappolare vuoti tra gli atomi, portando a un film meno denso.

Al contrario, un tasso molto lento può aumentare la possibilità di incorporare molecole di gas indesiderate dalla camera di processo nel film durante il lungo tempo di deposizione, riducendone così la purezza.

Comprendere i compromessi

Scegliere un tasso di deposizione non significa mai semplicemente scegliere "veloce" o "lento". Implica un equilibrio critico di fattori contrastanti.

Il dilemma velocità vs. qualità

Questo è il compromesso centrale. Alti tassi di deposizione aumentano la produttività e riducono il costo per substrato, che è un obiettivo primario nella produzione commerciale.

Tuttavia, questa velocità spesso va a scapito della qualità del film. Spingere il tasso troppo in alto può portare a scarsa adesione, elevata sollecitazione interna e una microstruttura meno uniforme, tutti fattori che compromettono le prestazioni e l'affidabilità del film.

Il problema del "lento ma non troppo lento"

Sebbene la deposizione lenta spesso produca una qualità del film superiore, è economicamente inefficiente per la produzione di massa.

Inoltre, tempi di processo estremamente lunghi aumentano la vulnerabilità del sistema. Qualsiasi piccola instabilità nel vuoto, nella temperatura o nell'alimentazione per un periodo prolungato ha maggiori probabilità di influenzare il film finale, e il rischio di contaminazione da gas residui nella camera aumenta significativamente.

Ottimizzazione del tasso di deposizione per il tuo obiettivo

Il tasso di deposizione "corretto" dipende interamente dal tuo obiettivo. Il tasso ideale per un prototipo di ricerca è raramente lo stesso del tasso ideale per un prodotto di massa.

- Se il tuo obiettivo principale è la produzione ad alto rendimento: probabilmente opererai al tasso di deposizione più alto possibile che soddisfi comunque le specifiche minime di qualità e prestazioni per il tuo dispositivo.

- Se il tuo obiettivo principale è la creazione di dispositivi ad alte prestazioni o innovativi: dovresti dare priorità a tassi di deposizione più lenti e altamente controllati per ottenere proprietà del film superiori come densità, purezza e una specifica struttura cristallina.

- Se il tuo obiettivo principale è la stabilità e la ripetibilità del processo: dovresti mirare a un tasso di deposizione moderato e ben caratterizzato che sia meno sensibile a piccole fluttuazioni del sistema, garantendo risultati coerenti una produzione dopo l'altra.

In definitiva, padroneggiare il tasso di deposizione significa trovare il preciso equilibrio tra la velocità di produzione e le proprietà del materiale richieste dalla tua applicazione.

Tabella riassuntiva:

| Aspetto | Alto tasso di deposizione | Basso tasso di deposizione |

|---|---|---|

| Produttività | Alta (Veloce) | Bassa (Lenta) |

| Microstruttura | Amorfa, Più difetti | Cristallina, Più densa |

| Obiettivo primario | Produzione ad alto volume | Dispositivi ad alte prestazioni/innovativi |

Raggiungi il perfetto equilibrio tra velocità di deposizione e qualità del film per la tua specifica applicazione. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per processi di deposizione di film sottili precisi. Che tu sia focalizzato sulla produzione ad alto rendimento o sullo sviluppo di dispositivi ad alte prestazioni, le nostre soluzioni garantiscono stabilità e ripetibilità del processo. Contatta i nostri esperti oggi stesso per discutere come possiamo ottimizzare il tuo processo di deposizione e migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili