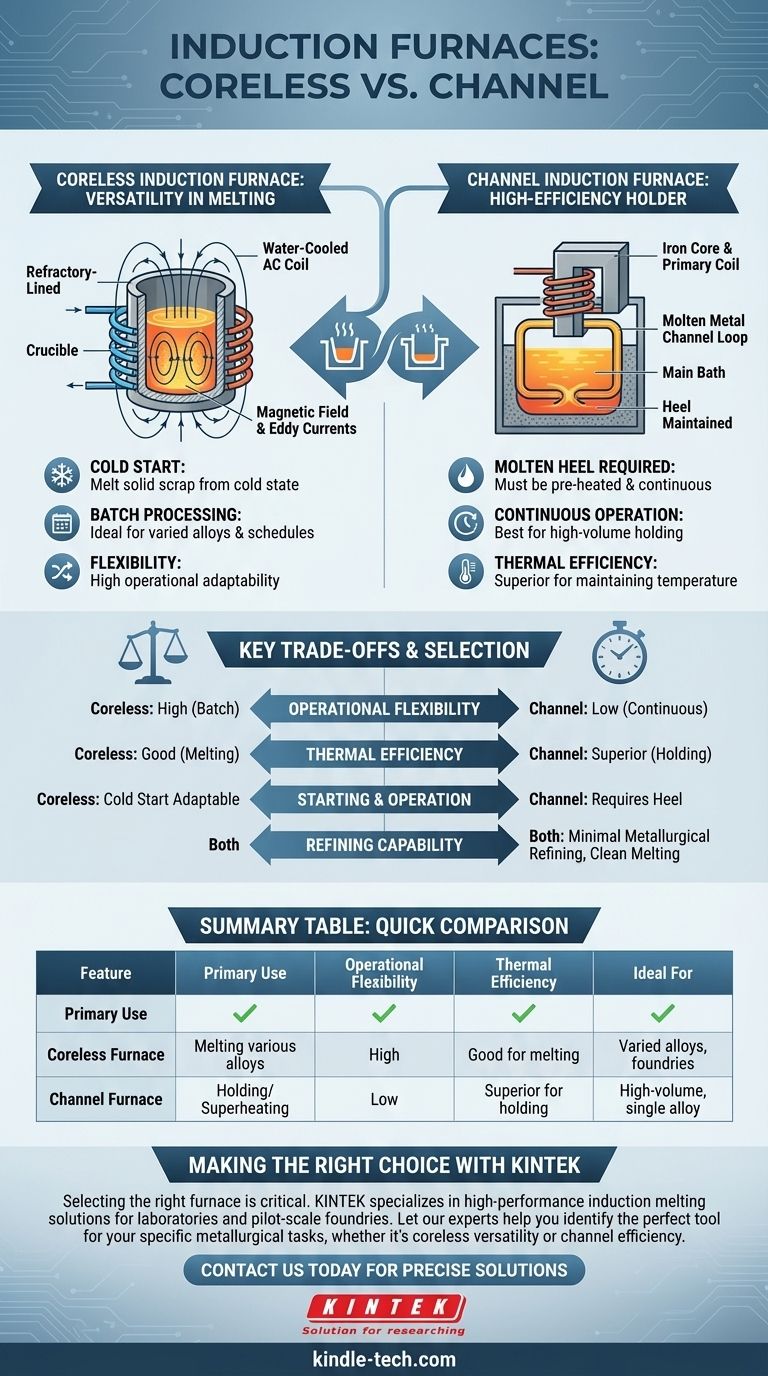

Fondamentalmente, esistono due tipi principali di forni a induzione: il forno a induzione senza nucleo e il forno a induzione a canale. Il design senza nucleo riscalda il metallo posto in un crogiolo circondato da una bobina a corrente alternata raffreddata ad acqua. Al contrario, il design a canale utilizza un anello di metallo già fuso che funge da avvolgimento secondario per un nucleo di ferro, riscaldando il metallo mentre circola attraverso il "canale".

La scelta tra un forno senza nucleo e uno a canale non riguarda quale sia migliore in assoluto, ma quale sia lo strumento giusto per un compito metallurgico specifico. I forni senza nucleo offrono flessibilità operativa per leghe varie, mentre i forni a canale offrono un'efficienza superiore per la tenuta e la fusione continua.

Il Forno a Induzione Senza Nucleo: Versatilità nella Fusione

Il forno senza nucleo è il più comune e versatile dei due design, spesso ciò che le persone immaginano quando pensano a un forno a induzione.

Design e Funzionamento

Il forno è essenzialmente un crogiolo rivestito di refrattario circondato da una potente bobina di rame raffreddata ad acqua. Quando la corrente alternata fluisce attraverso la bobina, crea un forte campo magnetico.

Questo campo magnetico induce potenti correnti parassite all'interno della carica metallica nel crogiolo, generando un calore intenso e fondendo il materiale dall'interno verso l'esterno. Questo processo crea anche un'azione di agitazione naturale, assicurando una temperatura uniforme e una lega omogenea.

Applicazioni Principali

Poiché può essere avviato con una carica fredda e solida ed essere completamente svuotato dopo ogni fusione, il forno senza nucleo è estremamente flessibile. È ideale per fonderie che producono un'ampia varietà di leghe.

Gli usi comuni includono la fusione di acciaio, ferro, metalli preziosi, rame e alluminio per la colata e la produzione di leghe.

Il Forno a Induzione a Canale: Il Mantenitore ad Alta Efficienza

Il forno a canale opera su un principio diverso, funzionando più come un trasformatore elettrico.

Design e Funzionamento

Questo forno presenta un nucleo di ferro con una bobina primaria, simile a un trasformatore standard. L'"avvolgimento secondario" è un anello chiuso o canale di metallo fuso che circonda l'assemblaggio primario.

La corrente indotta in questo anello di metallo fuso genera calore, che viene poi trasferito al bagno principale del forno. Una caratteristica chiave è che un "residuo" di metallo fuso deve essere mantenuto in ogni momento affinché il forno funzioni, poiché non può fondere in modo efficiente una carica solida da uno stato freddo.

Applicazioni Principali

Grazie al suo design, il forno a canale è eccezionalmente efficiente dal punto di vista energetico per mantenere grandi volumi di metallo fuso a una temperatura costante o per il surriscaldamento.

È tipicamente utilizzato in operazioni continue ad alto volume che coinvolgono leghe a basso punto di fusione o come unità di mantenimento per metalli come la ghisa.

Comprendere i Compromessi Chiave

La scelta del forno corretto richiede la comprensione delle differenze fondamentali nelle loro capacità operative.

Flessibilità contro Efficienza

Il forno senza nucleo offre la massima flessibilità. Può essere avviato e arrestato facilmente, rendendolo perfetto per operazioni a lotti o per fonderie che cambiano frequentemente tra leghe diverse.

Il forno a canale fornisce un'efficienza termica superiore per le applicazioni di mantenimento. Poiché mantiene un residuo fuso, evita la perdita di energia associata alla fusione ripetuta di una carica completa da uno stato solido.

Avvio e Funzionamento

I forni senza nucleo possono essere avviati a freddo con una carica di rottami metallici solidi. Ciò li rende altamente adattabili ai programmi di produzione fluttuanti.

I forni a canale devono essere preriscaldati e richiedono una fornitura continua di metallo fuso per l'avvio. Sono progettati per un funzionamento continuo o semi-continuo e non sono adatti per lavori intermittenti.

Capacità di Raffinazione

È importante notare che nessun tipo di forno offre una significativa raffinazione metallurgica. Sebbene l'agitazione elettromagnetica promuova l'omogeneità, fa poco per rimuovere le impurità. Il loro vantaggio principale è la fusione pulita con una perdita minima di metallo.

Fare la Scelta Giusta per la Tua Applicazione

I tuoi requisiti di produzione specifici determineranno il tipo di forno ideale.

- Se la tua attenzione principale è la flessibilità operativa e la fusione di varie leghe: Il forno a induzione senza nucleo è la scelta superiore grazie alla sua capacità di avviarsi da una carica fredda e di gestire la lavorazione a lotti.

- Se la tua attenzione principale è l'operazione continua ad alto volume con una singola lega: Il forno a induzione a canale fornisce una maggiore efficienza termica per mantenere e surriscaldare grandi quantità di metallo fuso.

- Se la tua attenzione principale è il controllo preciso della temperatura e le fusioni pulite: Entrambi i tipi di forno eccellono, offrendo riscaldamento uniforme e perdite minime di materiale rispetto ai metodi basati sulla combustione.

Comprendere queste differenze fondamentali di progettazione ti consente di selezionare la tecnologia a induzione precisa che si allinea ai tuoi obiettivi di produzione.

Tabella Riassuntiva:

| Caratteristica | Forno a Induzione Senza Nucleo | Forno a Induzione a Canale |

|---|---|---|

| Uso Principale | Fusione di varie leghe, lavorazione a lotti | Mantenimento/surriscaldamento del metallo, funzionamento continuo |

| Flessibilità Operativa | Alta - può partire da una carica solida e fredda | Bassa - richiede un "residuo" di metallo fuso per funzionare |

| Efficienza Termica | Buona per la fusione | Superiore per il mantenimento di grandi volumi |

| Ideale Per | Fonderie con leghe e programmi variati | Operazioni ad alto volume con una singola lega |

| Capacità di Raffinazione | Minima raffinazione metallurgica | Minima raffinazione metallurgica |

La scelta del forno giusto è fondamentale per l'efficienza e il successo della tua operazione.

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, comprese soluzioni di fusione a induzione per laboratori e fonderie su scala pilota. Sia che tu abbia bisogno della versatilità di un forno senza nucleo o dell'efficienza di mantenimento di un forno a canale, i nostri esperti possono aiutarti a identificare lo strumento perfetto per le tue specifiche attività metallurgiche.

Contattaci oggi stesso per discutere della tua applicazione e lascia che KINTEK ti fornisca l'attrezzatura affidabile di cui hai bisogno per ottenere un controllo preciso della temperatura e fusioni pulite. Mettiti in contatto tramite il nostro modulo di contatto!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche