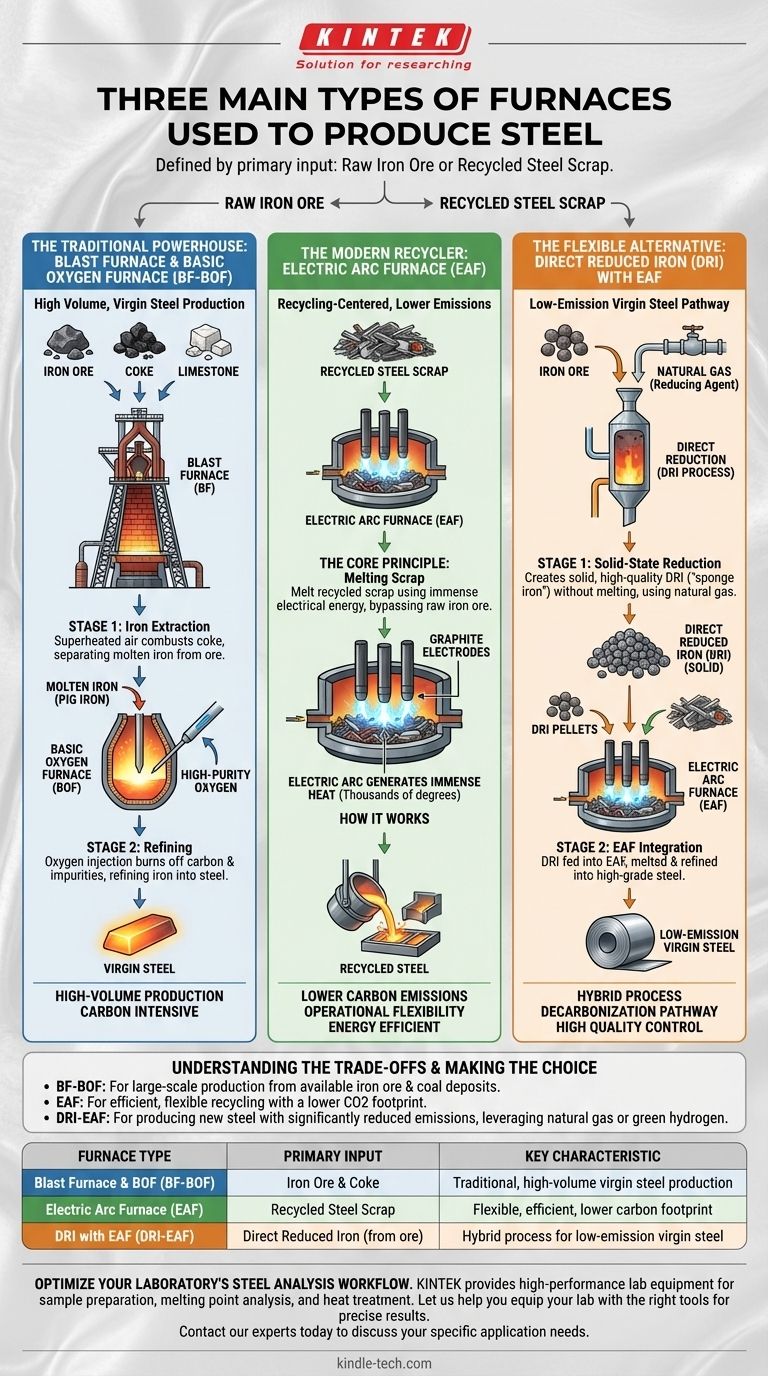

Nel cuore dell'industria moderna, l'acciaio viene prodotto utilizzando una delle tre configurazioni di forno principali. Questi metodi sono la via integrata Forno Alto e Convertitore a Ossigeno (BF-BOF), la via del Forno Elettrico ad Arco (EAF) e un processo ibrido che coinvolge il Ferro Ridotto Direttamente (DRI) che alimenta un Forno Elettrico ad Arco. Ogni percorso è definito dal suo materiale di input primario, sia esso minerale di ferro grezzo o rottame di acciaio riciclato.

La differenza fondamentale tra i tre principali metodi di produzione dell'acciaio risiede nelle materie prime. Il processo tradizionale BF-BOF produce acciaio nuovo dal minerale di ferro, il processo EAF ricicla il rottame di acciaio esistente e il processo DRI-EAF offre un modo moderno per produrre acciaio nuovo con la flessibilità di un EAF.

La Centrale Tradizionale: Forno Alto e Convertitore a Ossigeno (BF-BOF)

Questo processo integrato in due fasi è il metodo classico per produrre grandi volumi di acciaio da materiali naturali grezzi.

Il Principio Fondamentale

La via BF-BOF è progettata per la produzione di acciaio vergine. Prima estrae il ferro dal minerale di ferro in un Forno Alto e poi raffina quel ferro in acciaio in un Convertitore a Ossigeno.

Fase 1: Il Forno Alto (BF)

Il processo inizia alimentando minerale di ferro, coke (un combustibile ad alto contenuto di carbonio derivato dal carbone) e calcare nella parte superiore di un enorme Forno Alto. Aria surriscaldata viene "soffiata" nella parte inferiore, provocando la combustione del coke e creando il calore intenso e le reazioni chimiche necessarie per separare il ferro fuso dal suo minerale.

Fase 2: Il Convertitore a Ossigeno (BOF)

Questo ferro caldo e liquido (spesso chiamato "ghisa liquida" o "ghisa grezza") viene quindi trasferito in un Convertitore a Ossigeno. Una lancia viene abbassata nel recipiente per iniettare ossigeno di elevata purezza, che avvia una reazione chimica che brucia l'eccesso di carbonio e altre impurità, raffinando il ferro in acciaio.

Il Riciclatore Moderno: Il Forno Elettrico ad Arco (EAF)

Il Forno Elettrico ad Arco rappresenta un approccio fondamentalmente diverso e più moderno alla produzione dell'acciaio, incentrato sul riciclo.

Il Principio Fondamentale

La funzione principale dell'EAF è fondere rottame di acciaio riciclato e altri input metallici utilizzando un'enorme quantità di energia elettrica. Questo metodo aggira completamente la necessità di minerale di ferro grezzo e coke.

Come Funziona

Una carica di rottame di acciaio viene caricata nel forno. Grandi elettrodi di grafite vengono quindi abbassati e un potente arco elettrico viene innescato tra essi e il rottame metallico. Questo arco genera un calore immenso—che raggiunge migliaia di gradi—che fonde rapidamente il rottame in acciaio liquido.

Caratteristiche Chiave

Poiché evita la riduzione chimica del minerale di ferro, il processo EAF ha emissioni dirette di carbonio significativamente inferiori rispetto alla via BF-BOF. È anche più flessibile, consentendo scale di produzione più piccole che possono essere avviate e interrotte più facilmente.

L'Alternativa Flessibile: Ferro Ridotto Direttamente (DRI) con EAF

Questo metodo ibrido colma il divario tra la produzione di acciaio vergine e la tecnologia EAF più efficiente, offrendo un percorso per creare nuovo acciaio con un'impronta ambientale ridotta.

Il Principio Fondamentale

La Riduzione Diretta crea un prodotto di ferro solido e vergine dal minerale di ferro senza fonderlo. Questo materiale, noto come DRI o "spugna di ferro", funge da materia prima di alta qualità e a basso contenuto di impurità per un Forno Elettrico ad Arco.

La Connessione EAF

Il DRI solido viene quindi alimentato continuamente in un EAF, spesso insieme al rottame di acciaio tradizionale. Lì, viene fuso e raffinato in acciaio di alta qualità, combinando i vantaggi del materiale vergine della via BF-BOF con l'efficienza di un EAF.

Perché è Importante

Il processo DRI utilizza tipicamente il gas naturale come agente riducente chimico anziché il coke. Ciò disaccoppia la produzione di acciaio vergine dal carbone, fornendo un percorso critico per ridurre le emissioni di carbonio del settore, specialmente quando i produttori cercano di sostituire il gas naturale con l'idrogeno verde.

Comprendere i Compromessi

La scelta tra questi metodi non è arbitraria; è dettata da considerazioni economiche, materie prime disponibili e obiettivi ambientali.

L'Input Determina il Processo

La distinzione fondamentale è semplice: se si ha accesso a vaste giacimenti di minerale di ferro e carbone, la via BF-BOF è la scelta tradizionale per la produzione di grandi volumi. Se si dispone di una fornitura costante di rottame riciclato, l'EAF è molto più efficiente.

L'Angolo Ambientale

La dipendenza dal coke rende il processo BF-BOF altamente intensivo in termini di carbonio. La via EAF, alimentata da una rete elettrica sempre più verde, è il metodo dominante per il riciclo dell'acciaio con un'impronta di CO2 molto inferiore. La via DRI-EAF è una tecnologia critica per la decarbonizzazione della produzione di acciaio vergine.

Qualità e Controllo

Il processo BF-BOF offre un controllo preciso sulla chimica finale dell'acciaio perché parte da input noti. La qualità dell'acciaio EAF può variare in base alla qualità del rottame che viene riciclato, una sfida che l'aggiunta di DRI vergine e puro aiuta a superare.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è la produzione su larga scala da materie prime: La via integrata Forno Alto e Convertitore a Ossigeno (BF-BOF) è il metodo consolidato per grandi volumi.

- Se il tuo obiettivo principale è il riciclo e la flessibilità operativa: Il Forno Elettrico ad Arco (EAF) è la scelta più efficiente dal punto di vista energetico ed economica per la lavorazione del rottame di acciaio.

- Se il tuo obiettivo principale è produrre acciaio nuovo con minori emissioni di carbonio: Il percorso dal Ferro Ridotto Direttamente (DRI) all'EAF è la principale alternativa moderna ai forni alti tradizionali.

Comprendere questi percorsi di produzione fondamentali è fondamentale per navigare l'economia e il futuro ambientale dell'acciaio.

Tabella Riassuntiva:

| Tipo di Forno | Materiale di Input Primario | Caratteristica Chiave |

|---|---|---|

| Forno Alto & BOF (BF-BOF) | Minerale di Ferro e Coke | Produzione tradizionale di acciaio vergine ad alto volume |

| Forno Elettrico ad Arco (EAF) | Rottame di Acciaio Riciclato | Flessibile, efficiente, minore impronta di carbonio |

| DRI con EAF (DRI-EAF) | Ferro Ridotto Direttamente (da minerale) | Processo ibrido per acciaio vergine a basse emissioni |

Ottimizza il Flusso di Lavoro di Analisi dell'Acciaio del Tuo Laboratorio

Comprendere la produzione di acciaio è fondamentale per il controllo qualità e il collaudo dei materiali. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio ad alte prestazioni, inclusi forni per la preparazione dei campioni, l'analisi del punto di fusione e il trattamento termico, adattati alle esigenze dei laboratori metallurgici.

Lascia che ti aiutiamo ad equipaggiare il tuo laboratorio con gli strumenti giusti per risultati precisi e affidabili. Contatta oggi i nostri esperti per discutere le tue esigenze applicative specifiche e scoprire la soluzione perfetta di KINTEK.

Guida Visiva

Prodotti correlati

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è la differenza tra VAR e VIM? Variabili Vimscript Legacy vs. API Neovim Moderna

- Cos'è lo sputtering a magnetron a radiofrequenza (RF)? Una guida alla deposizione di film sottili isolanti

- Cos'è un sistema di sputtering? Ottieni una deposizione di film sottili impareggiabile per il tuo laboratorio

- A cosa servono i sistemi di sputtering? Una guida alla deposizione avanzata di film sottili

- Quali sono i tipi di forno a induzione per fusione? Senza nucleo, a canale e VIM spiegati