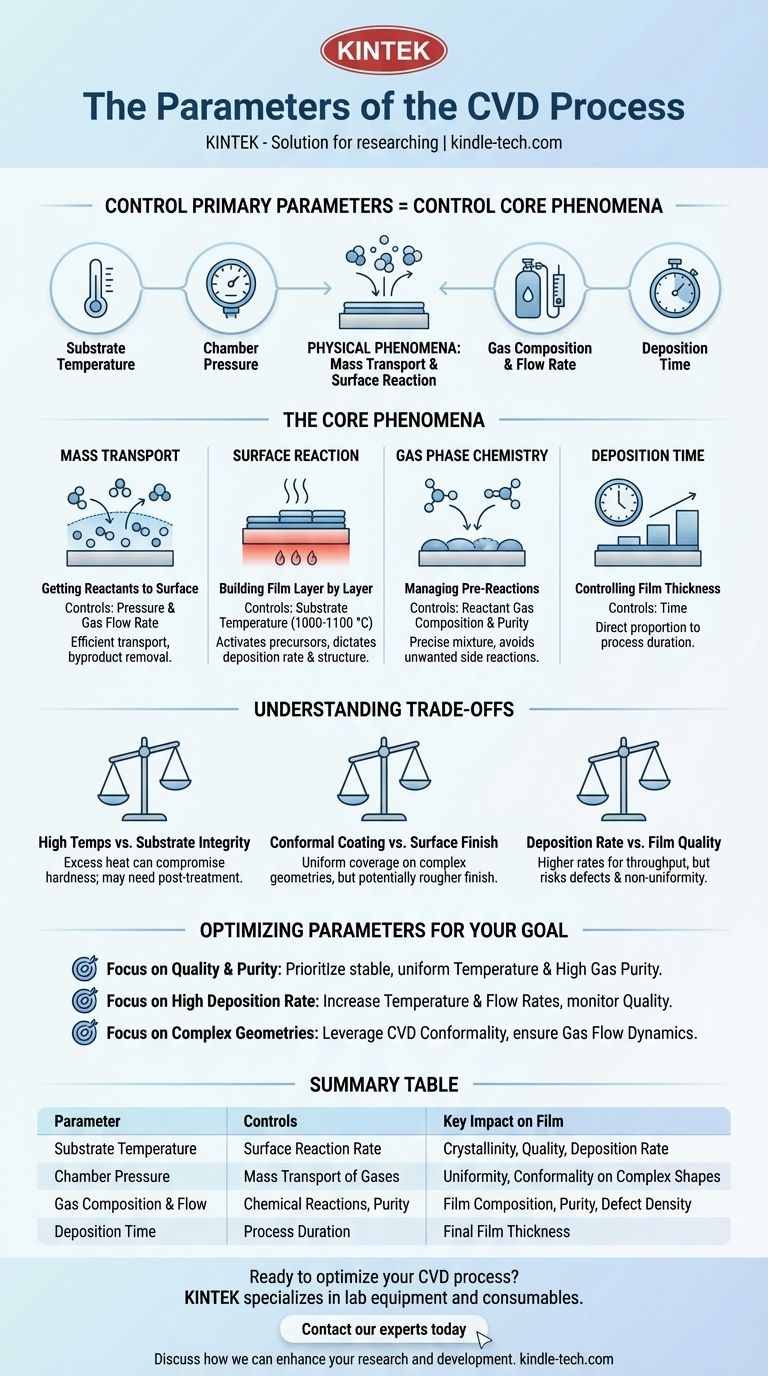

Nella sua essenza, la Deposizione Chimica da Vapore (CVD) è controllata da quattro parametri principali. Questi sono la temperatura del substrato, la pressione della camera, la composizione e il tasso di flusso dei gas reagenti e il tempo di deposizione. Manipolando con precisione queste variabili, è possibile dettare le caratteristiche del film sottile risultante, dal suo spessore e uniformità alle sue proprietà chimiche e fisiche.

La chiave per padroneggiare la CVD è capire che non si stanno semplicemente regolando parametri isolati. Si stanno usando questi parametri come leve per controllare i fenomeni fisici fondamentali del processo: il trasporto dei reagenti alla superficie e le reazioni chimiche che formano il film.

I Fenomeni Fondamentali Controllati dai Parametri CVD

Per controllare efficacemente un processo CVD, è necessario pensare oltre le singole impostazioni e comprendere gli eventi fisici e chimici sottostanti che esse influenzano. L'intero processo è un delicato equilibrio tra portare i reagenti nel posto giusto e farli reagire correttamente.

Trasporto di Massa: Portare i Reagenti alla Superficie

Prima che possa avvenire qualsiasi deposizione, le molecole di gas reagente (precursori) devono viaggiare dal flusso di gas principale alla superficie del substrato. Questo viaggio avviene attraverso la diffusione attraverso uno strato limite stazionario di gas che esiste appena sopra il substrato.

I parametri chiave che controllano questo sono la pressione e il tasso di flusso del gas. Una pressione di camera più bassa (un vuoto spinto) e un flusso di gas costante assicurano che i reagenti possano raggiungere efficientemente la superficie e che i sottoprodotti vengano efficacemente allontanati.

Reazione Superficiale: Costruire il Film Strato per Strato

Questo è il cuore del processo CVD. Una volta che le molecole reagenti si adsorbono (aderiscono) sul substrato riscaldato, subiscono reazioni chimiche che formano il film solido e rilasciano sottoprodotti volatili.

Il parametro singolo più critico qui è la temperatura del substrato. Temperature elevate, spesso nell'intervallo di 1000-1100 °C, forniscono l'energia termica necessaria per attivare i precursori e guidare le reazioni superficiali. La temperatura specifica influenza direttamente la velocità di deposizione e la struttura cristallina e la qualità del film risultante.

Chimica della Fase Gassosa: Gestire le Pre-Reazioni

A volte, le reazioni chimiche iniziano nella fase gassosa prima che i precursori raggiungano persino il substrato. Questo può essere benefico o dannoso a seconda del risultato desiderato.

Questo è controllato principalmente dalla composizione del gas reagente e dalla sua purezza. Introdurre una miscela di gas precisa è essenziale. È anche il motivo per cui i processi spesso includono passaggi per spurgare la camera dall'aria residua e utilizzare sistemi di deumidificazione per rimuovere l'umidità, poiché queste impurità possono causare reazioni collaterali indesiderate.

Tempo di Deposizione: Controllare lo Spessore del Film

L'ultimo parametro, il più semplice, è il tempo. Supponendo che tutti gli altri parametri rimangano costanti, lo spessore del film depositato è direttamente proporzionale alla durata del processo.

Un tipico ciclo di deposizione e raffreddamento può richiedere 20-30 minuti, ma questo dipende fortemente dal materiale specifico che viene depositato e dallo spessore desiderato.

Comprendere i Compromessi e le Realtà Pratiche

Il controllo dei parametri CVD comporta la navigazione attraverso una serie di compromessi critici che influiscono sia sul processo che sul prodotto finale.

Alte Temperature vs. Integrità del Substrato

Le temperature molto elevate richieste per molti processi CVD superano spesso la temperatura di rinvenimento di materiali come l'acciaio super rapido. Ciò significa che la durezza del substrato può essere compromessa durante il rivestimento.

Di conseguenza, gli utensili rivestiti con CVD ad alta temperatura devono spesso essere sottoposti a un trattamento termico secondario sotto vuoto dopo il rivestimento per ripristinare le loro proprietà meccaniche necessarie.

Rivestimento Conforme vs. Finitura Superficiale

Uno dei maggiori punti di forza della CVD è la sua capacità di produrre rivestimenti altamente conformi. Poiché il processo utilizza un ambiente gassoso, può rivestire uniformemente tutte le superfici esposte, comprese geometrie interne complesse e fori profondi e stretti.

Il compromesso è che i rivestimenti CVD hanno spesso una finitura superficiale leggermente più ruvida rispetto al substrato originale, il che potrebbe richiedere una post-lavorazione per applicazioni che richiedono una levigatezza estrema.

Velocità di Deposizione vs. Qualità del Film

Esiste una tensione costante tra la velocità del processo e la qualità del film. Aumentare la temperatura e i tassi di flusso dei reagenti aumenterà generalmente la velocità di deposizione, il che è positivo per la produttività.

Tuttavia, spingere la velocità troppo in alto può portare a difetti, scarsa cristallinità o non uniformità nel film. L'ottimizzazione del processo consiste nel trovare il punto ottimale che fornisca una qualità accettabile a una velocità efficiente.

Ottimizzare i Parametri per il Tuo Obiettivo

I parametri ideali dipendono interamente dal tuo obiettivo. Usa questi principi come punto di partenza per lo sviluppo del processo.

- Se la tua attenzione principale è la qualità e la purezza del film: Dai priorità a un controllo stabile e uniforme della temperatura del substrato e assicurati un'elevata purezza dei tuoi gas reagenti.

- Se la tua attenzione principale è l'alta velocità di deposizione: Aumenta attentamente la temperatura del substrato e i tassi di flusso dei reagenti, monitorando attentamente la qualità del film per qualsiasi degrado.

- Se la tua attenzione principale è il rivestimento di geometrie complesse: Sfrutta il vantaggio naturale della CVD, ma assicurati che la dinamica del flusso di gas sia sufficiente a reintegrare i reagenti e rimuovere i sottoprodotti dalle caratteristiche profonde.

In definitiva, padroneggiare la CVD significa bilanciare metodicamente questi parametri interconnessi per ottenere un risultato specifico sul substrato.

Tabella Riassuntiva:

| Parametro | Controlla | Impatto Chiave sul Film |

|---|---|---|

| Temperatura del Substrato | Tasso di Reazione Superficiale | Cristallinità, Qualità, Velocità di Deposizione |

| Pressione della Camera | Trasporto di Massa dei Gas | Uniformità, Conformabilità su Forme Complesse |

| Composizione e Flusso del Gas | Reazioni Chimiche, Purezza | Composizione del Film, Purezza, Densità dei Difetti |

| Tempo di Deposizione | Durata del Processo | Spessore Finale del Film |

Pronto a ottimizzare il tuo processo di Deposizione Chimica da Vapore?

KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, fornendo gli strumenti precisi e il supporto esperto di cui hai bisogno per padroneggiare i parametri CVD e ottenere film sottili superiori. Sia che il tuo obiettivo siano rivestimenti ad alta purezza, alte velocità di deposizione o una copertura uniforme su geometrie complesse, abbiamo le soluzioni per il tuo laboratorio.

Contatta oggi i nostri esperti per discutere come possiamo aiutarti a migliorare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile