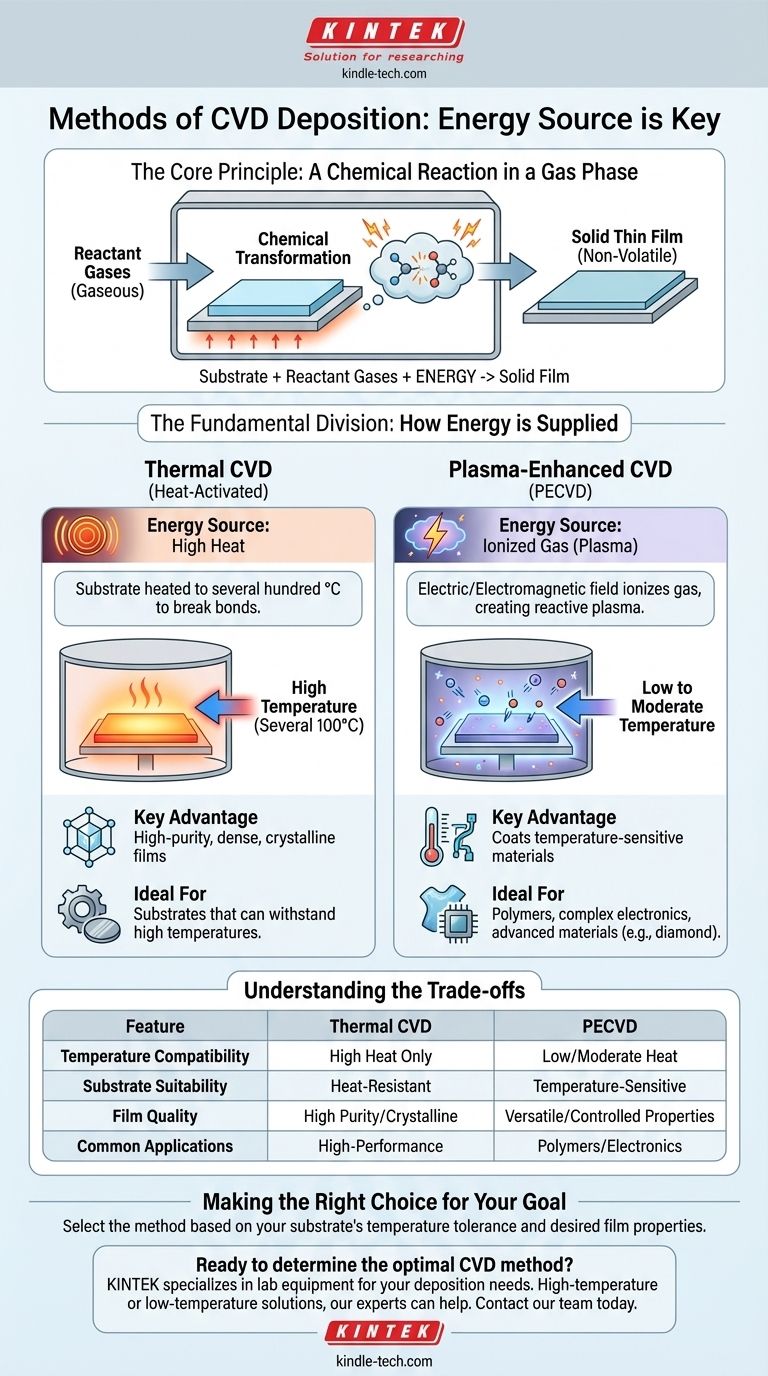

Nella sua essenza, la deposizione chimica da vapore (CVD) non è un singolo metodo, ma una famiglia di processi differenziati dal modo in cui forniscono energia per innescare una reazione chimica. I metodi principali sono classificati come CVD attivato termicamente, che utilizza un calore elevato, o CVD potenziato al plasma (PECVD), che utilizza un gas ionizzato per guidare la reazione a temperature più basse.

La differenza essenziale tra i metodi CVD risiede nella fonte di energia. La vostra scelta tra l'utilizzo di calore elevato o di un plasma energizzato determina direttamente la temperatura di processo, i tipi di materiali che potete rivestire e le proprietà finali del film depositato.

Il Principio Fondamentale: Una Reazione Chimica in Fase Gassosa

Prima di confrontare i metodi, è fondamentale comprendere il processo fondamentale che tutte le tecniche CVD condividono. È un metodo per creare un materiale solido, tipicamente un film sottile, da reagenti gassosi.

Il Substrato e i Reagenti

Il processo inizia con un substrato, che è il materiale da rivestire. Questo substrato viene posto all'interno di una camera di reazione sotto un vuoto controllato.

Successivamente, vengono introdotti nella camera gas reagenti volatili, che contengono gli elementi del film desiderato.

La Trasformazione Chimica

L'obiettivo è fornire energia sufficiente per scomporre questi gas reagenti. Questa energia avvia una reazione chimica vicino alla superficie del substrato.

La reazione è progettata per produrre un materiale solido non volatile, chimicamente distinto dai gas originali.

Il Risultato: Un Film Sottile Solido

Questo materiale solido appena formato si deposita sul substrato riscaldato, molecola per molecola, crescendo in un film sottile uniforme e solido. Questo film può migliorare la durabilità, le proprietà termiche del substrato o ridurre l'attrito.

La Divisione Fondamentale: Come Viene Fornita l'Energia

Il "metodo" CVD è definito dalla tecnica utilizzata per fornire l'energia necessaria per la reazione chimica. Questa è la distinzione più importante.

Metodo 1: CVD Termico (Attivato dal Calore)

Questo è l'approccio classico. L'energia viene fornita semplicemente riscaldando il substrato a una temperatura molto elevata, spesso diverse centinaia di gradi Celsius.

Questo calore intenso fornisce l'energia di attivazione richiesta affinché le molecole reagenti rompano i loro legami e reagiscano sulla superficie del substrato.

Metodo 2: CVD Potenziato al Plasma (PECVD)

Il PECVD utilizza una fonte di energia diversa per evitare temperature estremamente elevate. Invece di fare affidamento esclusivamente sul calore, utilizza un campo elettrico o elettromagnetico per ionizzare i gas reagenti, trasformandoli in un plasma.

Questo plasma energizzato contiene ioni e radicali altamente reattivi che possono facilitare la reazione chimica a temperature del substrato molto più basse. Tecniche specifiche includono il plasma a microonde e i plasmi ad arco a corrente continua, che sono spesso utilizzati per creare materiali avanzati come il diamante sintetico.

Comprendere i Compromessi

La scelta di un metodo CVD comporta il bilanciamento dei requisiti del materiale, del substrato e del risultato desiderato. Non esiste un unico metodo "migliore".

Temperatura e Compatibilità del Substrato

L'elevato requisito di calore del CVD Termico lo rende inadatto per substrati sensibili alla temperatura come plastiche o alcuni componenti elettronici, che potrebbero essere danneggiati o distrutti.

Il PECVD è la soluzione a questo problema. La sua capacità di operare a temperature più basse consente il rivestimento riuscito di una gamma molto più ampia di materiali senza causare danni termici.

Qualità e Controllo del Film

Le alte temperature nel CVD Termico spesso producono film altamente puri, densi e cristallini, ideali per molte applicazioni ad alte prestazioni.

Sebbene il PECVD sia più versatile, la complessa chimica all'interno del plasma può talvolta introdurre impurità o comportare una struttura del film meno ordinata. Tuttavia, offre anche un controllo unico sulle proprietà del film.

Fare la Scelta Giusta per il Vostro Obiettivo

Le esigenze specifiche della vostra applicazione determineranno l'approccio CVD corretto.

- Se la vostra attenzione principale è sui film cristallini ad alta purezza e il vostro substrato può resistere al calore elevato: Il CVD Termico tradizionale è spesso il metodo più diretto ed efficace.

- Se la vostra attenzione principale è sul rivestimento di materiali sensibili alla temperatura come polimeri o elettronica complessa: Il CVD potenziato al plasma (PECVD) è la scelta necessaria per prevenire danni.

- Se la vostra attenzione principale è sulla crescita di materiali avanzati o specializzati come il diamante sintetico: Varianti specifiche di PECVD, come il CVD a plasma a microonde, sono lo standard del settore.

In definitiva, la selezione del metodo CVD corretto riguarda la scelta della fonte di energia giusta per controllare con precisione la creazione del vostro materiale.

Tabella Riassuntiva:

| Metodo | Fonte di Energia | Temperatura Tipica | Vantaggio Chiave | Ideale Per |

|---|---|---|---|---|

| CVD Termico | Calore Elevato | Elevata (Diverse centinaia di °C) | Film cristallini, densi e ad alta purezza | Substrati che possono resistere ad alte temperature |

| CVD Potenziato al Plasma (PECVD) | Gas Ionizzato (Plasma) | Bassa o Moderata | Riveste materiali sensibili alla temperatura | Polimeri, elettronica complessa, materiali avanzati come il diamante |

Pronto a determinare il metodo CVD ottimale per la tua applicazione specifica?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo giusti per le vostre esigenze di deposizione. Sia che richiediate la precisione ad alta temperatura dei sistemi CVD Termici o le capacità versatili a bassa temperatura del PECVD, i nostri esperti possono aiutarvi a selezionare la soluzione perfetta per ottenere una qualità superiore del film sottile e proteggere i vostri substrati.

Contatta oggi il nostro team per discutere il tuo progetto e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore