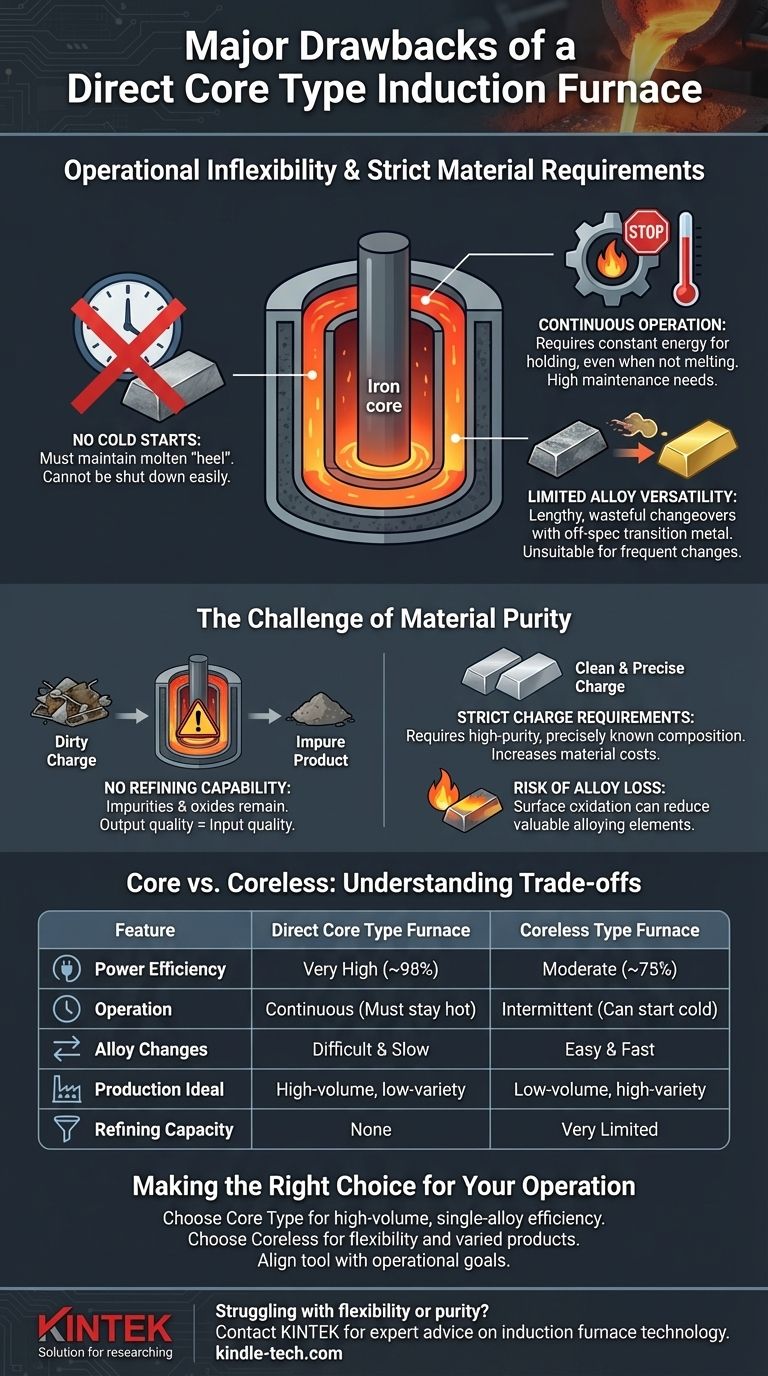

I principali svantaggi di un forno a induzione a nucleo diretto sono la sua inflessibilità operativa e i severi requisiti sui materiali. Questi forni devono funzionare continuamente con una carica di metallo fuso, rendendoli inadatti per lavori intermittenti o frequenti cambi di lega. Inoltre, non possiedono alcuna capacità di raffinazione, il che significa che il materiale di carica deve essere pulito e di una composizione nota e precisa prima di essere introdotto.

Un forno a induzione a nucleo scambia la flessibilità operativa con un'eccezionale efficienza energetica. Il suo design richiede un ambiente di produzione continuo, a lega singola, rendendolo uno strumento altamente specializzato piuttosto che versatile.

Lo svantaggio fondamentale: l'inflessibilità operativa

Il design del forno a nucleo, dove il metallo fuso forma un circuito chiuso che agisce come la bobina secondaria del trasformatore, è la fonte sia della sua efficienza che della sua rigidità.

Il requisito "Mai-Stop"

Un forno a nucleo non può essere avviato a freddo con materiale solido. Richiede una carica iniziale di metallo fuso per completare il circuito elettrico.

Per questo motivo, il forno non viene quasi mai spento. Lasciare solidificare il metallo interromperebbe il circuito, richiedendo un processo di riavvio difficile e dispendioso in termini di tempo con un nuovo "tallone" di metallo fuso.

Questa natura "sempre attiva" comporta un consumo energetico continuo, anche quando il forno non sta attivamente fondendo nuovo materiale, solo per mantenere il bagno fuso.

Versatilità limitata delle leghe

Il cambio delle leghe metalliche è una sfida operativa significativa. Una parte sostanziale della vecchia lega deve essere drenata e sostituita con la nuova, portando a un lungo periodo di cambio e alla creazione di metallo "di transizione" fuori specifica.

Ciò rende il forno altamente impraticabile per operazioni che richiedono frequenti modifiche nelle specifiche delle leghe, come le fonderie che producono un'ampia varietà di prodotti in piccoli lotti.

La necessità di manutenzione continua

Il canale o anello contenente il metallo fuso è soggetto a usura e richiede monitoraggio costante ed eventuale manutenzione. Questa necessità di manutenzione continua è una diretta conseguenza del suo funzionamento continuo.

La sfida della purezza del materiale

A differenza di altri tipi di forni che possono aiutare a purificare il metallo, un forno a induzione a nucleo è puramente un fonditore. La qualità del prodotto finale dipende quasi interamente dalla qualità dell'input.

Nessuna capacità di raffinazione

Il forno non offre alcun modo pratico per rimuovere impurità come ossidi o scorie dal materiale di carica. Non esiste un processo intrinseco per raffinare la fusione.

Ciò significa che eventuali contaminanti introdotti con i materiali di carica rimarranno nel prodotto finale, compromettendone potenzialmente le proprietà metallurgiche.

Requisiti rigorosi per il materiale di carica

Per garantire la qualità del prodotto finale, tutti i materiali di carica devono essere puliti, asciutti e privi di ossidi. Questo requisito può aumentare il costo e la complessità dell'approvvigionamento delle materie prime.

La composizione chimica della carica deve essere anche precisamente nota e controllata, poiché il forno stesso non fornisce alcun mezzo per regolarla se non aggiungendo altre leghe.

Rischio di perdita di lega

Sebbene non sia un forno di raffinazione, un certo livello di ossidazione può comunque verificarsi sulla superficie della fusione. Ciò può portare alla perdita di elementi leganti preziosi e facilmente ossidabili, che potrebbero dover essere misurati e reintegrati per soddisfare le specifiche finali.

Comprendere i compromessi: a nucleo vs. senza nucleo

La scelta di un forno richiede la comprensione dei compromessi fondamentali tra le diverse tecnologie a induzione. Il forno a induzione a nucleo diretto è in netto contrasto con il tipo senza nucleo.

| Caratteristica | Forno a induzione a nucleo diretto | Forno a induzione senza nucleo |

|---|---|---|

| Efficienza energetica | Molto alta (~98%) | Moderata (~75%) |

| Funzionamento | Continuo (deve rimanere caldo) | Intermittente (può avviarsi a freddo) |

| Cambi di lega | Difficili e lenti | Facili e veloci |

| Ideale di produzione | Alto volume, bassa varietà | Basso volume, alta varietà |

| Capacità di raffinazione | Nessuna | Molto limitata |

Fare la scelta giusta per la tua operazione

La decisione di utilizzare un forno a induzione a nucleo diretto dipende interamente dal tuo modello di produzione.

- Se il tuo obiettivo principale è la produzione ad alto volume e a lega singola: L'efficienza energetica ineguagliabile (fino al 98%) di un forno a nucleo lo rende la scelta finanziaria e operativa superiore.

- Se il tuo obiettivo principale è la flessibilità o la produzione di prodotti vari: La capacità di un forno senza nucleo di essere spento e di gestire frequenti cambi di lega è irrinunciabile.

- Se il tuo obiettivo principale è la fusione di rottami di bassa purezza: Nessuno dei due forni è ideale, ma un forno senza nucleo offre una tolleranza leggermente maggiore ed è più facile da pulire tra una fusione e l'altra.

In definitiva, la selezione del forno corretto consiste nell'allineare i punti di forza e di debolezza intrinseci dello strumento con i tuoi specifici obiettivi operativi.

Tabella riassuntiva:

| Svantaggio | Impatto sull'operazione |

|---|---|

| Inflessibilità operativa | Deve funzionare continuamente; inadatto per lavori intermittenti o frequenti cambi di lega. |

| Nessuna capacità di raffinazione | Il materiale di carica deve essere pulito e di composizione precisa; le impurità rimangono nel prodotto finale. |

| Requisiti rigorosi per i materiali | Aumenta il costo e la complessità dell'approvvigionamento delle materie prime. |

| Manutenzione continua | L'usura del canale richiede monitoraggio e manutenzione costanti a causa del funzionamento continuo. |

Hai difficoltà con la flessibilità del forno o la purezza del materiale nel tuo laboratorio o fonderia? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare la giusta tecnologia di forno a induzione—sia a nucleo per l'efficienza ad alto volume che senza nucleo per cambi di lega versatili—per ottimizzare i tuoi obiettivi di produzione. Contattaci oggi stesso per discutere le tue esigenze specifiche e migliorare la tua efficienza operativa!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche