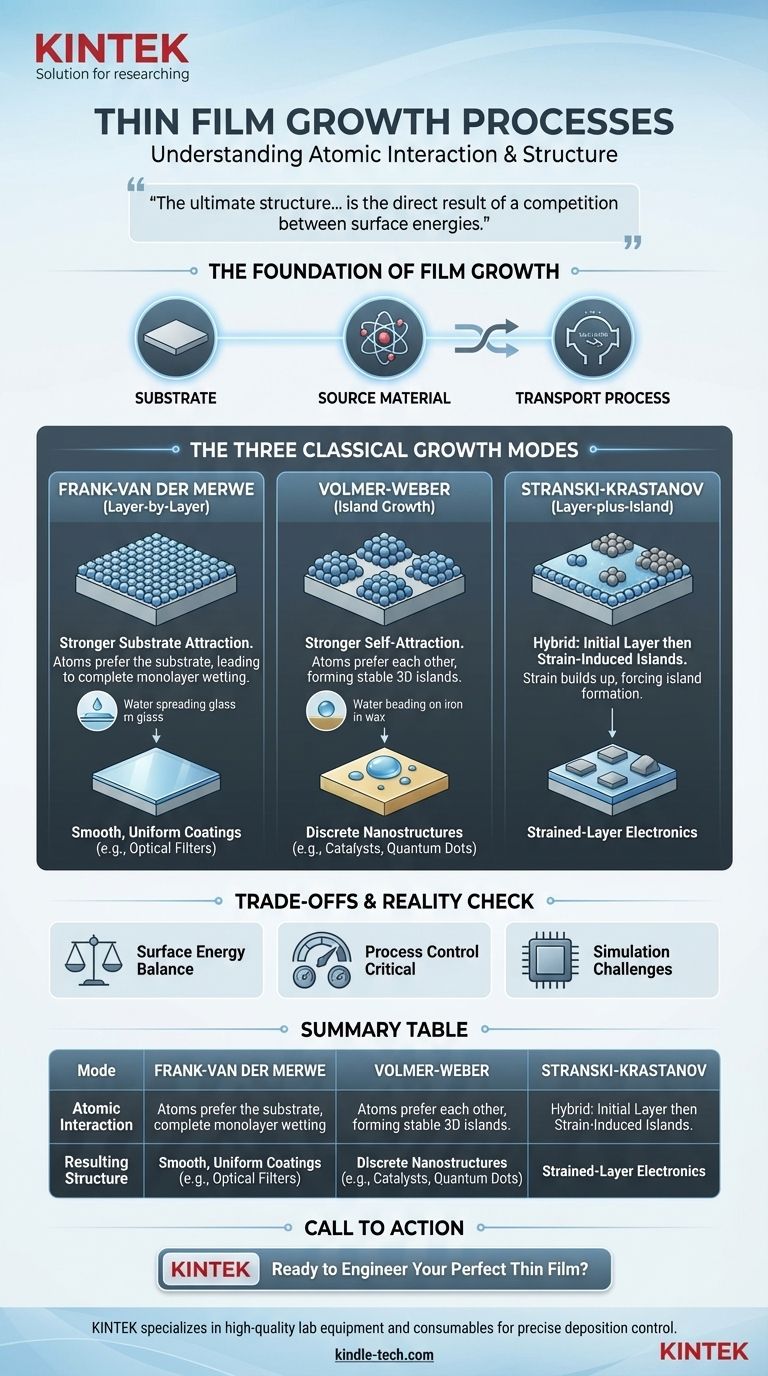

La formazione di un film sottile è regolata da una delle tre modalità di crescita primarie che ne determinano la struttura e le proprietà finali. Queste sono la modalità strato per strato (Frank-van der Merwe), la modalità a isole (Volmer-Weber) e una modalità ibrida strato più isole (Stranski-Krastanov). La modalità specifica è determinata dall'interazione energetica tra gli atomi depositati e la superficie del substrato.

La struttura finale di un film sottile non è casuale; è il risultato diretto di una competizione tra le energie superficiali. Comprendere se gli atomi che si depositano preferiscono aderire al substrato o tra loro è la chiave per controllare la forma e la funzione finale del film.

Le basi della crescita del film

Prima che un film possa crescere, devono essere presenti tre componenti fondamentali. Questo processo, che spesso avviene in una camera a vuoto, prepara il terreno per l'assemblaggio a livello atomico.

Il substrato

Il substrato è il materiale di base su cui viene fatto crescere il film. Le sue proprietà superficiali, come la struttura cristallina e la pulizia, sono critiche in quanto forniscono il modello per la deposizione.

Il materiale sorgente

La sorgente, o materiale target, è la sostanza che formerà il film sottile. Una tecnica di deposizione, come lo sputtering, viene utilizzata per espellere atomi da questa sorgente.

Il processo di trasporto

Questi atomi espulsi vengono trasportati dalla sorgente al substrato. Questo viaggio, spesso attraverso il vuoto o un gas a bassa pressione, si conclude quando gli atomi arrivano sulla superficie del substrato con una certa energia.

Le tre modalità di crescita classiche

Una volta che un atomo atterra sul substrato, si verifica un'interazione critica. L'equilibrio tra l'attrazione dell'atomo verso il substrato e la sua attrazione verso altri atomi dello stesso materiale determina come crescerà il film.

Frank-van der Merwe (crescita strato per strato)

Questa modalità si verifica quando gli atomi depositati sono attratti più fortemente dal substrato che tra loro. Questa forte adesione favorisce la bagnatura della superficie.

Ogni atomo che arriva preferisce legarsi al substrato, portando alla formazione di un monostrato completo e uniforme prima che un secondo strato inizi a formarsi. Questo processo si ripete, creando un film atomicamente liscio e continuo. Pensate all'acqua che si sparge perfettamente su un vetro molto pulito.

Volmer-Weber (crescita a isole)

Questo è lo scenario opposto, in cui gli atomi sono attratti più fortemente tra loro che dal substrato. Le forze coesive all'interno del materiale che si deposita sono più forti delle forze adesive alla superficie.

Invece di bagnare la superficie, gli atomi si raggruppano per formare isole tridimensionali stabili. Il film cresce attraverso la nucleazione e la successiva fusione (coalescenza) di queste isole. Questo è analogo all'acqua che forma goccioline su una superficie cerosa e antiaderente.

Stranski-Krastanov (crescita strato più isole)

Questa è una modalità ibrida che combina le altre due. Inizialmente, gli atomi hanno un'attrazione più forte verso il substrato, portando alla formazione di uno o più monostrati perfetti, proprio come nella crescita di Frank-van der Merwe.

Tuttavia, man mano che questi strati iniziali si formano, si accumula tensione all'interno del film a causa delle disuguaglianze nel reticolo cristallino tra il film e il substrato. Per alleviare questa energia di tensione, la modalità di crescita cambia e il film inizia a formare isole 3D sopra lo strato piatto iniziale.

Comprendere i compromessi: teoria vs. realtà

Sebbene queste tre modalità forniscano un chiaro quadro teorico, raggiungere una modalità di crescita desiderata in pratica presenta sfide significative.

Il ruolo dell'energia superficiale

La scelta tra le modalità di crescita è fondamentalmente una questione di minimizzazione dell'energia totale del sistema. È un equilibrio tra l'energia superficiale del substrato, l'energia superficiale del film e l'energia dell'interfaccia tra di essi. La modifica del substrato o delle condizioni di deposizione può spostare questo equilibrio.

Il controllo del processo è fondamentale

Fattori come la temperatura del substrato, la velocità di deposizione e la pressione di fondo possono influenzare la mobilità degli adatom e i coefficienti di adesione. Un processo destinato alla crescita strato per strato può facilmente degenerare in formazione di isole se le condizioni non sono controllate con precisione.

La sfida della simulazione

Prevedere la crescita del film è computazionalmente costoso. Sebbene metodi come la dinamica molecolare (MD) possano modellare le interazioni atomiche, sono dispendiosi in termini di tempo e faticano a catturare perfettamente la complessa fisica della formazione e rottura dei legami su scale temporali pratiche, rendendo essenziale la validazione sperimentale.

Fare la scelta giusta per il tuo obiettivo

L'applicazione desiderata determina quale modalità di crescita dovresti mirare. Le proprietà finali del film, siano esse ottiche, elettriche o meccaniche, sono una conseguenza diretta della sua nanostruttura.

- Se il tuo obiettivo principale è un rivestimento perfettamente liscio e uniforme (ad es. filtri ottici, barriere protettive): Dovresti mirare alla crescita di Frank-van der Merwe scegliendo una combinazione substrato/materiale con forte adesione interfacciale.

- Se il tuo obiettivo principale è creare nanostrutture discrete (ad es. catalizzatori, punti quantici): Dovresti sfruttare la crescita di Volmer-Weber o Stranski-Krastanov per formare intenzionalmente isole 3D controllate.

- Se il tuo obiettivo principale è un film sottoposto a tensione per l'elettronica avanzata: Puoi utilizzare gli strati iniziali altamente tesi formati durante la crescita di Stranski-Krastanov prima che inizi la formazione di isole.

Comprendendo i principi fondamentali dell'interazione atomica, puoi passare dalla semplice deposizione di un materiale all'ingegneria intenzionale di un film sottile con la struttura precisa necessaria per il tuo obiettivo.

Tabella riassuntiva:

| Modalità di crescita | Interazione atomica | Struttura del film risultante | Applicazioni comuni |

|---|---|---|---|

| Frank-van der Merwe (strato per strato) | Gli atomi preferiscono il substrato | Strati lisci, uniformi, continui | Rivestimenti ottici, barriere protettive |

| Volmer-Weber (crescita a isole) | Gli atomi preferiscono tra loro | Isole 3D che si uniscono | Catalizzatori, punti quantici |

| Stranski-Krastanov (strato più isole) | Crescita iniziale dello strato, poi formazione di isole a causa della tensione | Strato piatto con isole 3D sopra | Elettronica a strato teso |

Pronto a progettare il film sottile perfetto per la tua ricerca o produzione? La giusta modalità di crescita è fondamentale per ottenere le proprietà ottiche, elettriche o meccaniche desiderate nel tuo prodotto finale. Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, dai target di sputtering ai substrati e ai componenti per il vuoto, di cui hai bisogno per controllare con precisione il tuo processo di deposizione. Lascia che i nostri esperti ti aiutino a selezionare gli strumenti ideali per raggiungere i tuoi obiettivi nel campo della scienza dei materiali. Contatta il nostro team oggi stesso per discutere la tua specifica applicazione di film sottile!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo