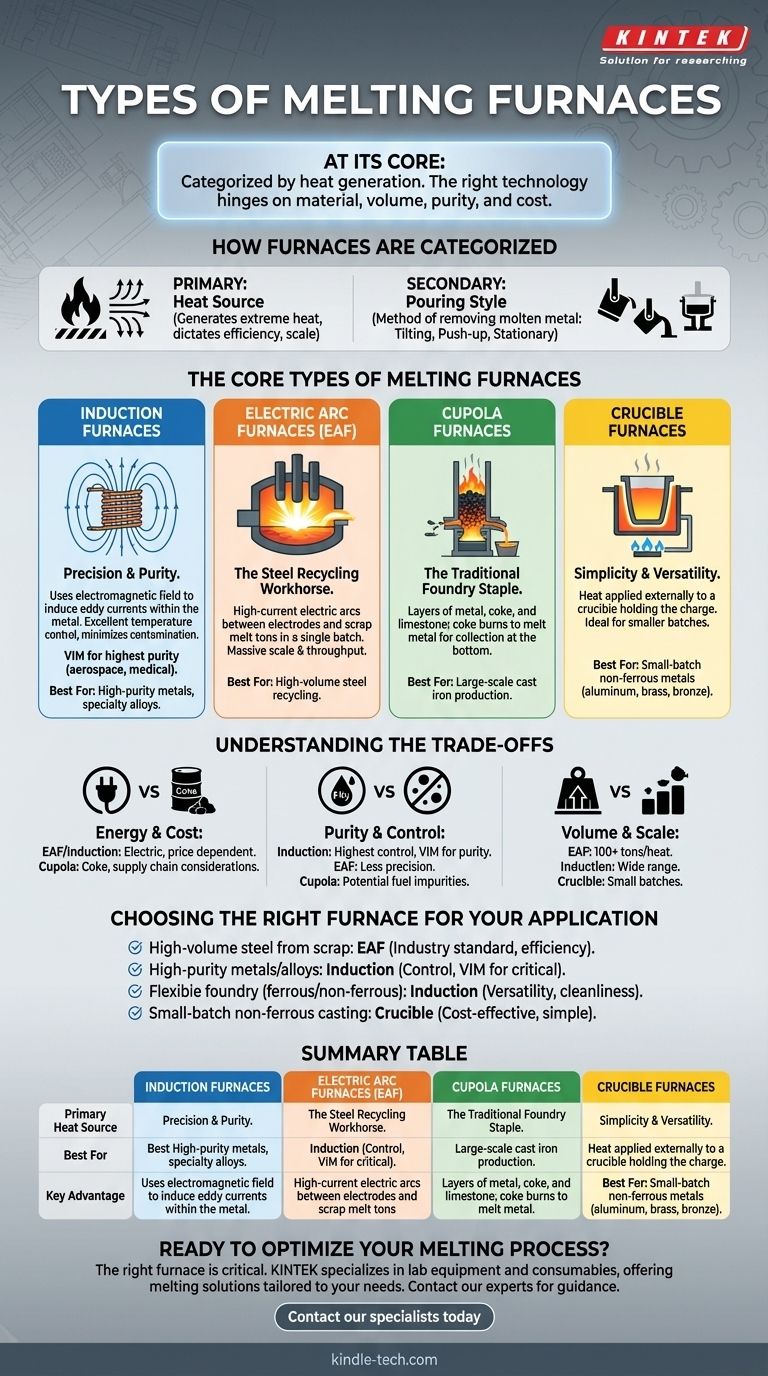

Nella sua essenza, un forno fusorio è classificato in base al modo in cui genera calore. I quattro tipi industriali principali sono il Forno a Induzione, il Forno ad Arco Elettrico (EAF), il Forno a Cubilotto e il Forno a Crogiolo. Ognuno utilizza un metodo distinto—dai campi elettromagnetici agli archi elettrici ad alta corrente—per fondere i materiali per la colata, il riciclo o la raffinazione.

Scegliere un forno non significa trovare quello "migliore", ma abbinare la tecnologia giusta all'obiettivo specifico. La decisione dipende dal materiale da fondere, dal volume di produzione richiesto, dagli standard di purezza e dai costi operativi.

Come Vengono Classificati i Forni

Per comprendere i diversi tipi, è essenziale riconoscere i due modi principali in cui sono classificati: in base alla loro fonte di calore e al loro design fisico per la colata del metallo fuso.

Il Metodo Principale: Fonte di Calore

La distinzione più fondamentale tra i tipi di forno è il principio che utilizzano per generare calore estremo. Questa scelta determina l'efficienza, la scala e l'idoneità del forno per diversi metalli.

Un Metodo Secondario: Stile di Colata

Oltre al metodo di riscaldamento, i forni sono descritti anche in base al modo in cui viene rimosso il metallo fuso. Un forno può essere un forno basculante che ruota per versare, un forno a spinta in cui il crogiolo viene sollevato, o un forno stazionario da cui si cola dal fondo.

I Tipi Fondamentali di Forni Fusori

Ogni tipo principale di forno svolge un ruolo distinto nel settore, dalle acciaierie massive alle fonderie su piccola scala.

Forni a Induzione: Precisione e Purezza

Un forno a induzione utilizza correnti elettriche alternate per creare un potente campo elettromagnetico. Questo campo induce correnti parassite all'interno della carica metallica, generando un calore intenso e pulito dall'interno verso l'esterno.

Questo metodo fornisce un eccellente controllo della temperatura e minimizza la contaminazione, poiché la fonte di calore non entra in contatto diretto con il metallo.

Per le applicazioni che richiedono la massima purezza, come componenti aerospaziali o impianti medici, si utilizza un forno a Fusione a Induzione Sotto Vuoto (VIM). Questa variante opera sottovuoto per rimuovere i gas disciolti e prevenire l'ossidazione.

Forni ad Arco Elettrico (EAF): Il Cavallo di Battaglia del Riciclo dell'Acciaio

L'EAF è la tecnologia dominante per il riciclo della rottame d'acciaio. Funziona facendo passare un'enorme corrente elettrica attraverso grandi elettrodi di grafite.

Gli elettrodi vengono abbassati in una camera di rottame metallico e si forma un arco potente tra di essi e il metallo. Questo arco genera temperature sufficientemente elevate da fondere tonnellate di acciaio in un'unica colata. Gli EAF sono noti per la loro scala massiccia e l'elevata produttività.

Forni a Cubilotto: Il Pilastro Tradizionale della Fonderia

Un cubilotto è un forno verticale alto e cilindrico. Strati di metallo, coke (un combustibile ad alto contenuto di carbonio) e calcare (un agente fondente) vengono caricati dall'alto.

Mentre il coke brucia con l'aiuto di aria forzata, fonde il metallo, che gocciola fino a un punto di raccolta sul fondo. I cubilotti sono tradizionalmente utilizzati per produrre grandi quantità di ghisa.

Forni a Crogiolo: Semplicità e Versatilità

Il forno a crogiolo è il tipo più semplice. Consiste in un contenitore refrattario, il crogiolo, che contiene la carica metallica.

Il calore viene applicato all'esterno del crogiolo, spesso tramite bruciatori a gas o elementi riscaldanti elettrici, che poi si trasferisce attraverso la parete del crogiolo per fondere il metallo all'interno. Questi forni sono ideali per lotti più piccoli e sono comunemente usati per fondere metalli non ferrosi come alluminio, ottone e bronzo.

Comprendere i Compromessi

Ogni tecnologia di forno presenta un profilo distinto di costi, vantaggi e limitazioni.

Fonte di Energia e Costo

Gli EAF e i forni a induzione sono interamente elettrici, rendendo il loro costo operativo dipendente dai prezzi locali dell'elettricità. I cubilotti si basano sul coke, un combustibile fossile, che comporta diverse considerazioni sulla catena di approvvigionamento e ambientali.

Purezza del Materiale e Controllo

I forni a induzione, in particolare i sistemi VIM, offrono il più alto livello di purezza e controllo metallurgico. Gli EAF sono molto efficaci per il riciclo di massa ma offrono meno precisione. I cubilotti possono introdurre impurità dal combustibile e sono meno adatti per leghe ad alta specifica.

Volume di Produzione e Scala

Gli EAF sono costruiti per una scala massiccia, fondendo oltre 100 tonnellate per colata. I forni a induzione offrono una vasta gamma di capacità, da pochi chilogrammi a molte tonnellate. I forni a crogiolo sono generalmente limitati a operazioni più piccole e basate su lotti.

Scegliere il Forno Giusto per la Tua Applicazione

Selezionare il forno corretto è una decisione critica basata sulle tue specifiche esigenze operative.

- Se la tua priorità principale è la produzione di acciaio ad alto volume da rottame: Il Forno ad Arco Elettrico (EAF) è lo standard industriale grazie alla sua scala e efficienza senza pari per questo compito.

- Se la tua priorità principale sono metalli ad alta purezza o leghe speciali: Un Forno a Induzione fornisce il controllo necessario, con un forno a Induzione Sotto Vuoto (VIM) che è la scelta definitiva per applicazioni critiche.

- Se la tua priorità principale è il lavoro di fonderia flessibile per vari metalli: Un Forno a Induzione offre eccellente versatilità, pulizia e una vasta gamma di capacità sia per metalli ferrosi che non ferrosi.

- Se la tua priorità principale è la fusione di lotti piccoli di metalli non ferrosi: Un Forno a Crogiolo è la soluzione più semplice ed economicamente vantaggiosa per materiali come alluminio e bronzo.

In definitiva, il forno giusto è quello che si allinea perfettamente con i tuoi requisiti di materiale, volume e qualità.

Tabella Riassuntiva:

| Tipo di Forno | Fonte di Calore Primaria | Ideale Per | Vantaggio Chiave |

|---|---|---|---|

| Forno a Induzione | Campo Elettromagnetico | Metalli ad alta purezza, leghe speciali | Eccellente controllo della temperatura, minima contaminazione |

| Forno ad Arco Elettrico (EAF) | Arco Elettrico ad Alta Corrente | Riciclo di acciaio ad alto volume | Scala massiccia, alta produttività |

| Forno a Cubilotto | Combustione del Coke | Produzione di ghisa su larga scala | Tradizionale, economico per la ghisa |

| Forno a Crogiolo | Calore Esterno a Gas/Elettrico | Metalli non ferrosi in piccoli lotti | Funzionamento semplice, versatilità |

Pronto a ottimizzare il tuo processo di fusione? Il forno giusto è fondamentale per raggiungere i tuoi obiettivi di produzione in termini di qualità, efficienza e costo. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo, incluse soluzioni di fusione personalizzate per le tue specifiche esigenze di laboratorio e fonderia. I nostri esperti possono aiutarti a selezionare la tecnologia di forno perfetta per i tuoi materiali e requisiti di volume.

Contatta oggi i nostri specialisti per discutere come possiamo supportare le tue applicazioni di fusione e migliorare le tue prestazioni operative.

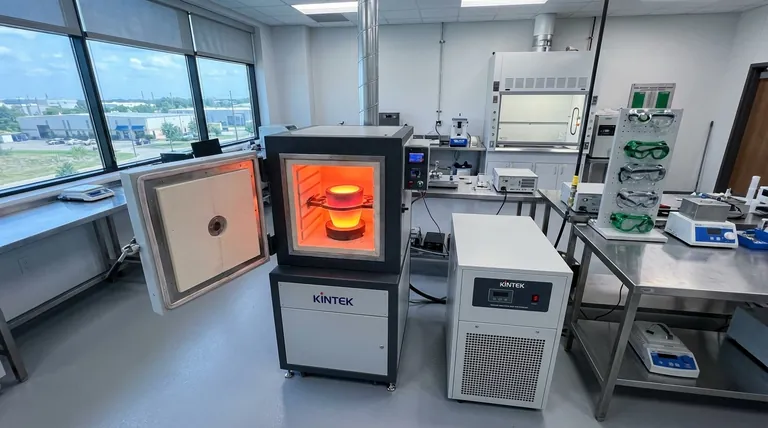

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Qual è il processo di fusione sotto vuoto? Ottenere metalli ultra-puri per applicazioni critiche

- A cosa serve la fusione a induzione sotto vuoto? Creazione di metalli ultrapuri per industrie esigenti

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate