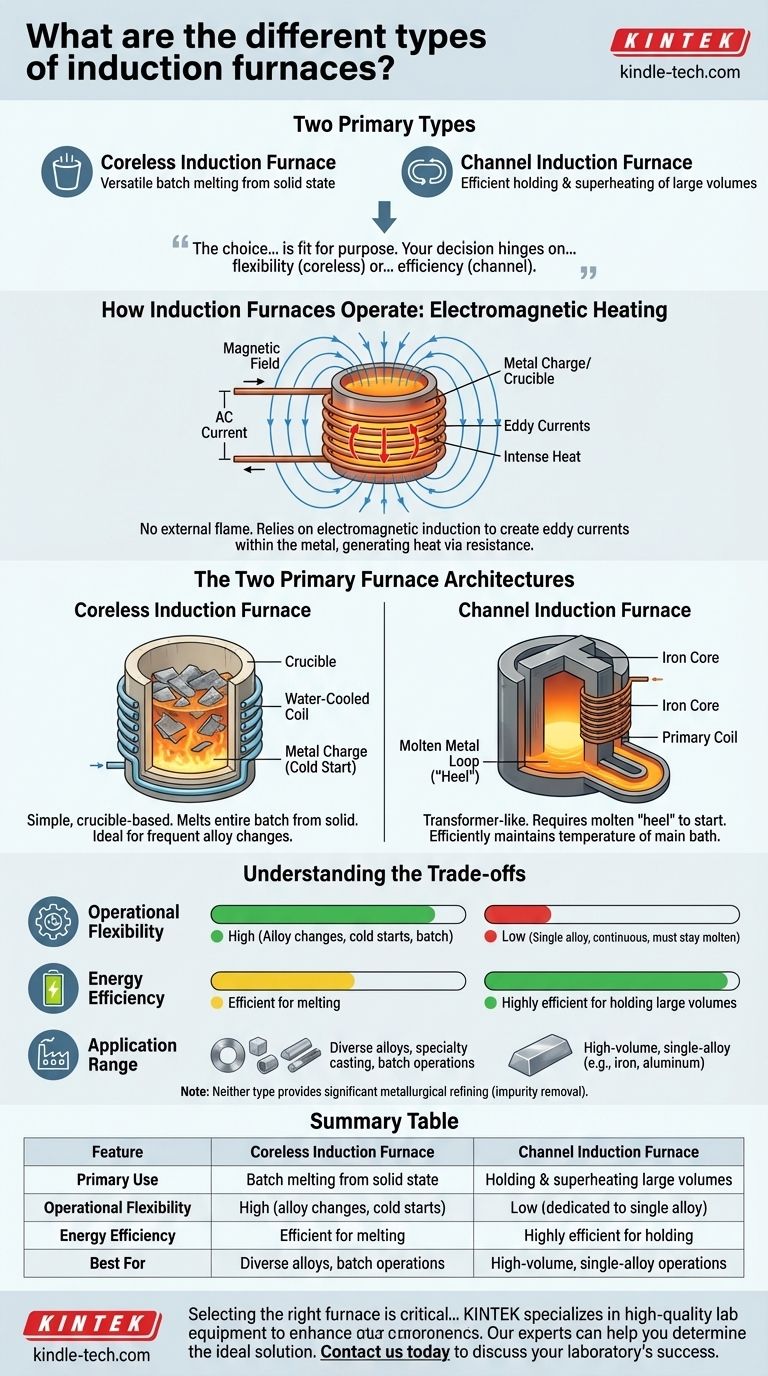

In breve, esistono due tipi principali di forni a induzione: il forno a induzione a crogiolo e il forno a induzione a canale. Il tipo a crogiolo utilizza un semplice crogiolo per contenere la carica metallica, rendendolo altamente versatile per la fusione di vari materiali dallo stato solido. Il tipo a canale, al contrario, mantiene un ciclo continuo di metallo fuso, rendendolo eccezionalmente efficiente per mantenere grandi volumi a una temperatura specifica.

La scelta tra un forno a crogiolo e un forno a canale non riguarda quale sia superiore, ma quale sia adatto allo scopo. La tua decisione dipende dal fatto che tu abbia bisogno della flessibilità di fondere in lotti diverse leghe (a crogiolo) o dell'alta efficienza di mantenere un grande volume continuo di un singolo metallo (a canale).

Come funzionano i forni a induzione

Il principio fondamentale: Riscaldamento elettromagnetico

Un forno a induzione non utilizza alcun elemento riscaldante esterno o fiamma. Si basa invece sul principio dell'induzione elettromagnetica.

Una corrente alternata ad alta frequenza viene fatta passare attraverso una bobina di rame. Questo crea un campo magnetico potente e in rapida evoluzione attorno al metallo da riscaldare, che è noto come carica.

Questo campo magnetico induce potenti correnti elettriche, chiamate correnti parassite, direttamente all'interno della carica metallica stessa. La resistenza naturale del metallo al flusso di queste correnti genera calore intenso, facendolo fondere rapidamente ed efficientemente.

Le due principali architetture dei forni

La differenza fondamentale tra i tipi di forni a induzione risiede nel modo in cui la bobina e la carica metallica sono configurate.

Il forno a induzione a crogiolo

Il design a crogiolo è il tipo più semplice concettualmente e più utilizzato per la fusione.

Consiste in un crogiolo rivestito di refrattario che contiene la carica metallica. Questo crogiolo è circondato da una bobina di rame raffreddata ad acqua. Quando viene eccitato, l'intera massa di metallo all'interno del crogiolo viene riscaldata e fusa.

Poiché fonde l'intero lotto da uno stato solido (o "freddo"), è ideale per le fonderie che richiedono frequenti cambi di leghe o che devono operare su base non continua, lotto per lotto.

Il forno a induzione a canale

Un forno a canale funziona più come un trasformatore. Ha un nucleo di ferro con una bobina primaria, ma l'avvolgimento secondario è un anello chiuso o "canale" di metallo fuso.

Questo forno non può essere avviato con metallo solido. Richiede una carica iniziale di metallo fuso, nota come "tallone", per completare il circuito. Il campo di induzione riscalda quindi efficientemente questo anello, che circola e mantiene il bagno principale di metallo alla temperatura desiderata.

Questo fa sì che il forno a canale funzioni più come un'unità di mantenimento e surriscaldamento estremamente efficiente piuttosto che come un fonditore primario.

Comprendere i compromessi

Nessuno dei due design è universalmente migliore; sono progettati per diverse esigenze operative e presentano compromessi distinti.

Flessibilità operativa

Un forno a crogiolo offre la massima flessibilità. È possibile fondere diversi metalli e leghe in successione e spegnere completamente il forno tra i turni.

Un forno a canale è altamente inflessibile. È dedicato a un singolo tipo di lega e deve rimanere energizzato per evitare che il suo tallone fuso si solidifichi, il che danneggerebbe il forno.

Efficienza energetica

Per mantenere grandi volumi di metallo fuso a una temperatura specifica, il forno a canale è significativamente più efficiente dal punto di vista energetico grazie al suo design.

Per fondere rottami solidi o lingotti da un avvio a freddo, il forno a crogiolo è la soluzione più efficace e diretta. È, tuttavia, meno efficiente di un forno a canale per il semplice mantenimento del metallo a temperatura per lunghi periodi.

Gamma di applicazioni

La versatilità del forno a crogiolo lo rende adatto a una vasta gamma di applicazioni, dalla produzione di acciaio di alta qualità e leghe speciali alla microfusione e ai metalli non ferrosi.

Il forno a canale eccelle nelle applicazioni ad alto volume e a lega singola, come il mantenimento del ferro fuso in grandi fonderie o nell'industria dell'alluminio per la fusione e il mantenimento.

Capacità di raffinazione

È fondamentale comprendere che nessuno dei due tipi di forno fornisce una significativa raffinazione metallurgica. Il loro scopo principale è fondere e mantenere la temperatura e l'omogeneità di una lega con perdite minime, non rimuovere impurità come zolfo o fosforo.

Fare la scelta giusta per la tua operazione

Per selezionare il forno corretto, devi prima definire il tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la flessibilità operativa e la fusione in lotti: Un forno a induzione a crogiolo è la scelta definitiva per la sua capacità di gestire varie leghe e avviamenti a freddo.

- Se il tuo obiettivo principale è il mantenimento ad alto volume e l'efficienza energetica: Un forno a induzione a canale eccelle nel mantenere grandi quantità di un singolo metallo fuso a una temperatura costante con costi energetici inferiori.

- Se il tuo obiettivo principale è la produzione di leghe diverse: La natura orientata al lotto del forno a crogiolo è essenziale per produrre un portafoglio di diverse chimiche metalliche senza contaminazione incrociata.

Comprendere queste differenze fondamentali di design ti consente di selezionare lo strumento preciso per il tuo specifico obiettivo metallurgico.

Tabella riassuntiva:

| Caratteristica | Forno a induzione a crogiolo | Forno a induzione a canale |

|---|---|---|

| Uso primario | Fusione in lotti dallo stato solido | Mantenimento e surriscaldamento di grandi volumi |

| Flessibilità operativa | Alta (cambi di lega, avviamenti a freddo) | Bassa (dedicato a una singola lega) |

| Efficienza energetica | Efficiente per la fusione | Altamente efficiente per il mantenimento |

| Ideale per | Leghe diverse, operazioni a lotti | Operazioni ad alto volume, a lega singola |

La scelta del forno giusto è fondamentale per la produttività e l'efficienza del tuo laboratorio. KINTEK è specializzata nella fornitura di attrezzature da laboratorio di alta qualità, inclusi forni a induzione su misura per le tue specifiche esigenze di fusione e mantenimento. I nostri esperti possono aiutarti a determinare la soluzione ideale, sia che tu abbia bisogno della flessibilità di un forno a crogiolo o dell'efficienza di un forno a canale. Contattaci oggi stesso tramite il nostro [#ContactForm] per discutere come possiamo supportare il successo del tuo laboratorio con l'attrezzatura perfetta.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate